راهنمای جامع کوپلینگ های بتن آرماتوری|از فناوری تا کاربردهای عملی برای خریداران صنعتی

در دنیای ساخت و ساز مدرن، کوپلینگ های بتن آرماتوری به عنوان یک فناوری کلیدی برای اتصال میلگردها ظاهر شده اند. این روش مکانیکی، که اغلب با نام کوپلر میلگرد شناخته میشود، جایگزینی کارآمد برای روش های سنتی مانند اورلپ (هم پوشانی) یا فورجینگ (جوش سر به سر) است. کوپلر یک قطعه استوانه ای توخالی از جنس فولاد است که با رزوه های داخلی یا شیارهایی شبیه به پیچ، انتهای میلگردها را به یکدیگر متصل میکند. این اتصال نه تنها استحکام سازه را حفظ میکند، بلکه به کاهش مصرف مواد و افزایش سرعت اجرا کمک شایانی مینماید.

در این مقاله به بررسی صفر تا صد کوپلینگ ها میپردازیم، از تعریف و تاریخچه تا انواع، مزایا، معایب، روش های نصب، استانداردها، کاربردها، مقایسه با روش های دیگر، مطالعات موردی، و روندهای آینده. این راهنما برای مهندسان، پیمانکاران، و علاقه مندان به صنعت ساختمان طراحی شده و با تمرکز بر کلمات کلیدی مانند “کوپلینگ میلگرد”، “انواع کوپلر آرماتور”، و “نصب کوپلر بتن”، سئوپذیر است.

انواع کوپلینگ های میلگرد_نوع برای نیازهای مختلف

کوپلرها بر اساس ساختار و کاربرد به انواع گوناگونی تقسیم میشوند. انتخاب نوع مناسب بستگی به موقعیت نصب، قطر میلگرد، و امکان چرخش دارد. در ادامه، جدولی از انواع اصلی آورده شده است:

| نوع کوپلر | توضیحات | کاربردها | مزایای خاص |

| استاندارد (راستگرد) | رزوه راستگرد برای اتصال میلگردهای همقطر، نیاز به چرخش یکی از میلگردها | ستونها، دیوارها، جایی که چرخش ممکن است | ساده و ارزان، قابل استفاده در اکثر بخشها |

| موقعیت (چپ و راست) | رزوه دو طرفه برای میلگردهای ثابت بدون چرخش | تعمیرات، اتصالات ثابت در بتن | ایدهآل برای مکانهای محدود، کاهش زمان نصب |

| کاهشی (ترانزیشن) | برای اتصال قطرهای متفاوت، میلگرد بزرگتر اول وارد میشود | تغییر اندازه در ستونها یا تیرها | انعطافپذیری در طراحی، کاهش نیاز به میلگردهای مختلف |

| گراوت | پرشده با ملات، برای قطعات پیشساخته | سازههای پیشساخته مانند قالب قطعات پیشساخته بتنی | مناسب برای اتصالات لرزهای، استحکام بالا پس از خشک شدن |

| جوشی | برای اتصال میلگرد به عناصر فلزی بدون جوش مستقیم | اتصال به صفحات فلزی در فونداسیون | جلوگیری از آسیب حرارتی به میلگرد |

| فشاری | برای بارهای فشاری، اندازه ۲۰ تا ۵۰ میلیمتر | شبکههای آرماتور فشاری | نصب تکنفره، سرعت بالا در پیشساختهها |

| قفلی (نخ کاری شده) | بدون نیاز به رزوه میلگرد، با پیچهای قفلکننده | تعمیرات، تقویت بتن | مناسب برای میلگردهای کوتاهتر از ۲۰ سانتیمتر |

| انتهایی | جلوگیری از خم ۹۰ درجه در انتها | تیرها و ستونها | کاهش تراکم تا ۶۰٪، تسهیل بتنریزی |

این انواع بر اساس استانداردهای بین المللی مانند BS 8597 طراحی شده اند و هر کدام برای سناریوهای خاصی مانند قالب بندی دیوار دو طرفه یا قالب بندی دیوار یک طرفه بهینه هستند.

مزایا و معایب کوپلینگ_ارزیابی متعادل

استفاده از کوپلینگ مزایای متعددی دارد که آن را به گزینهای محبوب تبدیل کرده است.

- نخست، کاهش مصرف میلگرد تا ۲۰-۳۰ درصد، زیرا نیاز به اورلپ طولانی حذف میشود.

- دوم، سرعت اجرا افزایش مییابد، زیرا نصب ساده تر از جوشکاری است و امکان پیش ساخته سازی بخش هایی مانند تیرها را فراهم میکند.

- سوم، کاهش تراکم آرماتور اجازه میدهد بتن بهتر جریان یابد و پوشش بتن یکنواخت تر شود، که این امر در (بتن درجا چیست؟ روش اجرای آن چگونه است؟) حیاتی است. همچنین، ایمنی بالاتر در برابر زلزله و بارهای دینامیکی، کاهش وزن سازه، و امکان استفاده از میلگردهای بزرگ در ستون های کوچک از دیگر مزایا هستند.

با این حال، معایبی نیز وجود دارد. هزینه اولیه کوپلرها بالاتر از روش اورلپ است، و نیاز به تجهیزات رزوه کاری می تواند چالش برانگیز باشد. طبق ACI 318، برای میلگردهای بالای ۳۶ میلی متر مجاز نیست، و ناهماهنگی در نصب ممکن است منجر به سایش زودرس شود. در جدول زیر، مقایسه ای آورده شده:

| مزایا | معایب |

|---|---|

| کاهش هزینه کلی پروژه از طریق صرفه جویی در مواد | هزینه اولیه بالاتر |

| افزایش سرعت و سهولت نصب | نیاز به تجهیزات تخصصی رزوهکاری |

| بهبود استحکام و ایمنی لرزه ای | محدودیت برای قطرهای بزرگ |

| کاهش تراکم و بهبود کیفیت بتن ریزی | امکان سایش در صورت نصب نادرست |

این ارزیابی نشان میدهد که برای پروژه های بزرگ، مزایا بر معایب غلبه میکند، به ویژه در ترکیب با ابزارهایی مانند دستگاه میکسر بتن.

روش های نصب کوپلینگ_گام به گام

نصب کوپلرها فرآیندی ساده اما دقیق است. ابتدا، انتهای میلگردها را رزوه کاری کنید (برای انواع استاندارد). سپس، میلگرد اول را در کوپلر پیچانده و با آچار مخصوص محکم کنید. برای کوپلر موقعیت، از رزوه دوطرفه استفاده شود. در انواع گراوت، ملات را پس از قرارگیری میلگرد بریزید.

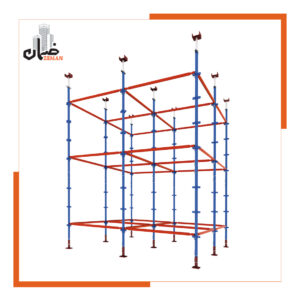

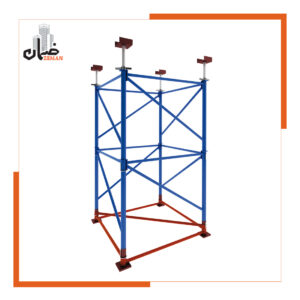

نکات کلیدی: زنگ زدگی را با برس سیمی پاک کنید، رزوه ها را روغن کاری کنید، و پس از نصب با خط قرمز علامت گذاری کنید برای بازرسی. این فرآیند در قالب بندی فونداسیون یا قالب بندی در ارتفاع باید تحت نظارت مهندس انجام شود. برای ایمنی، از داربست چکشی یا داربست مثلثی استفاده کنید.

استانداردها و مقررات_پایه ایمنی

استانداردهای جهانی مانند ACI 318، BS 8597، و Eurocode 2 بر کوپلینگ ها حاکم هستند. ACI محدودیت قطر ۳۶ میلی متر را اعمال میکند، در حالی که BS بر استحکام کششی (۵۲۵-۵۷۵ مگاپاسکال بسته به کلاس) و لغزش کم (کمتر از ۰.۱۰ میلی متر) تأکید دارد. در ایران، مقررات ملی ساختمان (مبحث ۹) الزام به آزمایش های کششی و خستگی را دارد. گواهینامه هایی مانند CARES TA1-B تضمین کننده کیفیت هستند. رعایت این استانداردها در خاموت (خاموت چیست؟ تعریف و اهمیت بنیادین خاموت در سازه های بتنی) ضروری است.

کاربردها در پروژه های واقعی

کوپلینگ ها در ساختمان های بلند، پل ها، تونل ها، و تعمیرات لرزه ای کاربرد دارند. برای مثال، در سدسازی، جایی که میلگردهای بلند نیاز است، کوپلرها هزینه را کاهش می دهند. در بیمارستان ها و برج ها، مقاومت بالا در برابر زلزله اولویت است. مطالعات موردی نشان میدهد که در پروژه های پیش ساخته مانند قالب بتن اکسپوز، استفاده از کوپلر گراوت کارایی را افزایش داده است.

مقایسه با روش های دیگر

در مقایسه با اورلپ، کوپلینگ تراکم را کاهش میدهد اما گران تر است. نسبت به فورجینگ، نیاز به حرارت ندارد و ایمنتر است. جوشکاری ممکن است میلگرد را ضعیف کند، در حالی که کوپلینگ استحکام را حفظ میکند. برای برداشت شمع زیر سقف تیرچه بلوک، کوپلینگ گزینه بهتری است.

نگهداری، بازرسی، و روندهای آینده

بازرسی شامل بررسی رزوه ها و استحکام اتصال است. در آینده، کوپلرهای هوشمند با سنسورهای لرزه ای و مواد پیشرفته پیش بینی میشود. ترکیب با فناوری هایی مانند فناوری های پیشرفته ضمان میتواند انقلاب ایجاد کند.

کوپلینگ در مقابل لپ اسپلیس و جوشکاری

در صنعت ساخت و ساز، اتصال صحیح میله های آرماتوری (آرماتور) برای حفظ یکپارچگی ساختاری بتن آرماتوری حیاتی است. تاریخچه این صنعت، رویکردهای متعددی را برای رسیدن به این هدف نشان میدهد، اما تحولات فناورانه و الزامات مدرن ساختمانی، یک تحول بنیادین در این زمینه را رقم زده اند. نقطه شروع این تحول، روش سنتی و پرتقاضای لپ اسپلیس (lap splicing) است که به عنوان روش اتصال اصلی برای سال ها مورد استفاده قرار گرفته است.

در این روش، انتهای دو میله آرماتور با یکدیگر همپوشانی داده شده و با سیم های پیچیده به هم متصل میشوند. اگرچه این روش ارزان و ساده به نظر میرسد، اما دارای محدودیتها و نقاط ضعف ذاتی است که فناوری کوپلینگ (Rebar Couplers) به طور مؤثری آنها را حل میکند. در مقابل، جوشکاری (Welding) به عنوان یک روش دیگر، با وجود قدرت بالای اتصال، به دلیل هزینهها و نیاز به مهارت ویژه، کاربرد محدودتری دارد. مقایسه دقیق این سه روش، کلید درک مزایای کوپلینگ و جایگاه آن در ساخت و ساز مدرن است.

مشکلات ذاتی لپ اسپلیس در اولین نگاه ظاهر میشوند؛ افزایش مصرف مواد و تراکم آرماتور. برای ایجاد یک اتصال قابل اطمینان، طول همپوشانی باید حداقل ۴۵ برابر قطر میله باشد. این نیاز به اضافه کردن طول زیادی به میلهها منجر به مصرف بیرویه آرماتور میشود که میتواند به حدود ۱۵٪ تا ۲۰٪ بیشتر از مقدار نظری اضافه شود. علاوه بر این، این همپوشانیها باعث ایجاد تراکم سنگین آرماتور در محل اتصال میشوند که مانع از روان بودن و پرس شدن صحیح بتن میگردد. این وضعیت منجر به ایجاد حفرههای هوایی (rock pockets) و پوکی بتن میشود که ضعفهای ساختاری را به همراه دارد.

مهمتر از همه، مکانیزم انتقال بار در لپاسپلیس به بستگی دارد که بتن بین دو میله آرماتور به خوبی بسته شده باشد. این وابستگی، عملکرد اتصال را در شرایطی که کیفیت بتن پایین باشد یا تحت خوردگی قرار گرفته باشد، آسیبپذیر میکند. در شرایط بارهای متناوب و زلزله، بتن ممکن است در محل اتصال ترک شده و اتصال لپاسپلیس عملکرد خود را از دست دهد. به همین دلیل، کدگذارهای مدرن ساختمانی، محدودیتهای بسیار سختگیرانهای را برای استفاده از لپاسپلیس در میلههای بزرگ (مانند #۱۴ و #۱۸) و در نواحی ایمنی کم (Seismic Critical Members) وضع کردهاند.

کوپلینگ ها به عنوان یک فناوری جایگزین، این چالشها را با تغییر بنیادین مکانیزم اتصال حل میکنند. به جای اتکا به بتن، کوپلینگها بار را مستقیماً از یک میله به میله دیگر منتقل میکنند. این تغییر ماهویت، مزایای بسیاری را به همراه دارد. عملکرد مستقل از بتن، کوپلینگها را به اتصالاتی قابل اعتماد و قابل پیشبینی در شرایط مختلف (از جمله زلزله، خوردگی بتن، یا کیفیت پایین بتن) تبدیل میکند.

کوپلینگ های مناسب برای زلزله (Seismic-rated couplers) قادر به حفظ چقرمگی (ductility) و تلفات انرژی لازم در برابر بارهای متناوب هستند. بسیاری از سیستمها حتی از استاندارد ISO 15835 برای تست عملکرد زلزله (Low-cycle reverse loading) برخوردارند. با حذف نیاز به اتکاء، کوپلینگها ابعاد اتصال را به شدت کاهش میدهند که این امر فضای کافی برای پرس دقیق بتن ایجاد کرده و کیفیت ساخت را به طور قابل توجهی بهبود میبخشد. با کاهش تراکم، مهندسان میتوانند از میلههای آرماتوری بزرگتر در ستونها استفاده کنند که منجر به کاهش ابعاد ستون و افزایش فضای مفید در طبقات میشود.

| ویژگی | لپ اسپلیس (Lap Splicing) | جوشکاری (Welding) | کوپلینگ (Rebar Couplers) |

| مکانیزم اتصال | همپوشانی دو میله و انتقال بار از طریق بتن | اتصال فیزیکی و شیمیایی با حرارت و فشار | اتصال مکانیکی مستقیم بین دو میله |

| وابستگی به بتن | بسیار زیاد؛ عملکرد به کیفیت بتن بستگی دارد | ندارد؛ اتصال مستقل از بتن است | ندارد؛ عملکرد مستقل از بتن است |

| تراکم آرماتور | بسیار بالا؛ منجر به حفره و فضاهای خالی در بتن میشود | میتواند بالا باشد؛ اما بهتر از لپاسپلیس است | بسیار پایین؛ تراکم را بهطور قابل توجهی کاهش میدهد |

| عملکرد در برابر زلزله | ضعیف؛ در نواحی لرزهخیز محدودیت شدید دارد | خوب؛ اما نیازمند جوشکاران مجرب و تستهای خاص است | عالی؛ سیستمهای لرزهای خاص برای این منظور طراحی شدهاند |

| هزینه اولیه | پایینترین هزینه؛ بدون نیاز به تجهیزات خاص | بالاترین هزینه؛ نیاز به تجهیزات گرانقیمت و نیروی متخصص | بالا؛ هزینه محصول و آمادهسازی رزوه |

| سرعت نصب | کند؛ نیاز به محاسبه طول همپوشانی و سیمپیچی | بسیار کند؛ به دلیل جوشکاری، تمیزکاری و خنکسازی | سریع؛ نصب آسان با ابزارهای ساده |

| نیاز به مهارت | پایین؛ نیاز به مهارت خاص ندارد | بسیار بالا؛ نیاز به جوشکاران آموزشدیده دارد | متوسط تا بالا؛ نیاز به آموزش کار با تجهیزات خاص |

| قابلیت اطمینان | پایین؛ وابسته به کیفیت بتن در محل همپوشانی | بالا؛ اما وابسته به کیفیت جوش و مهارت مجری | بسیار بالا؛ مستقل از بتن و با عملکرد قابل پیشبینی |

جوشکاری به عنوان یک روش دیگر، با وجود قدرت بالای اتصال، کاربرد محدودتری دارد. این روش نیازمند جوشکاران مجرب، تجهیزات گرانقیمت و فرآیندهای زمان بر است. هزینه الکتریسیته بالا و نیاز به نظارت دقیق بر کیفیت جوش، آن را برای بسیاری از پروژهها غیراقتصادی میسازد. علاوه بر این، تولید گازهای سمی و خطرات ایمنی مرتبط با آتش، محدودیتهای دیگری را ایجاد میکند. در مقابل، کوپلینگها با وجود هزینه اولیه بالاتر، از نظر اقتصادی در پروژه های بزرگ و با میلههای بزرگتر، مزایای قابل توجهی دارند. کاهش مصرف آرماتور، زمان نصب و نیروی انسانی میتواند هزینه اولیه محصول را به سرعت جبران کند.

همچنین، عملکرد قابل اعتماد و مستقل از بتن، آنها را به انتخاب اولیه برای پروژههای حیاتی، زلزلهخیز و با محدودیت فضا (مانند برجهای مرتفع) تبدیل میکند. در نهایت، تفاوت بین لپاسپلیس و کوپلینگ تنها یک تفاوت فنی نیست، بلکه یک تغییر در رویکرد به ساختوساز است؛ از یک رویکرد وابسته به بتن به یک رویکرد مستقل و قابل اعتماد. این تغییر، اهمیت فزاینده کوپلینگ را در پروژههای با ارزش بالا و با اهداف ساختوساز پایدار و ایمن توجیه میکند.

انواع، مکانیزم ها و کاربردهای تخصصی فناوری کوپلینگ

فناوری کوپلینگ فقط به یک محصول خاص محدود نمیشود، بلکه شامل انواع مختلفی از سیستم هاست که هرکدام روش کار، کاربرد و مزایای خاص خود را دارند. برای مهندسان و خریداران صنعتی، شناخت این تفاوت ها اهمیت زیادی دارد، چون انتخاب درست میتواند روی عملکرد و موفقیت پروژه تأثیر مستقیم بگذارد.

کوپلینگ ها را میتوان بر اساس نوع نیرویی که منتقل میکنند دسته بندی کرد:

- اتصالات فشاری برای بخش هایی به کار میروند که فقط فشار به آن ها وارد میشود، مثل پایه ستون ها. نمونه معروف آن Speed Sleeve است.

- اتصالات کششی مخصوص قسمت هایی هستند که فقط نیروی کشش دارند، مانند میلگردهای تیر یا دیوار برشی. سیستم Quick Wedge از این نوع است.

- اتصالات کششی-فشاری میتوانند هر دو نیرو را تحمل کنند و در سازه های بزرگ و حساس به کار میروند؛ مثل Taper Threaded Splices و Cadweld.

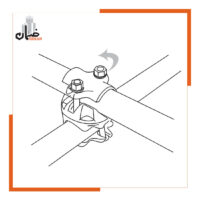

از نظر روش اتصال هم کوپلینگ ها انواع مختلفی دارند:

- مهره ای (Threaded) که رایج ترین نوع هستند و در مدل های مخروطی یا مستقیم ساخته میشوند. سیستمهای مخروطی مانند nVent LENTON نصب ساده و ایمنی بالایی دارند.

- فشرده (Swaged) که در آن، یک غلاف فلزی روی میلگرد فشرده میشود. مثل سیستم های Leviat که به آماده سازی خاصی نیاز ندارند.

- پرشده با دوغاب (Grout-filled) که با سیمان مخصوص پر میشوند و برای اتصال قطعات پیش ساخته کاربرد دارند.

- پرشده با فلز (Metal-filled) که با واکنش حرارتی فلز را ذوب کرده و درون محفظه میریزند؛ مثل سیستم Cadweld که در پروژه های حساس مثل نیروگاه های هسته ای استفاده میشود.

برخی سیستمها نیز برای کاربردهای خاص طراحی شده اند:

- Form Saver برای حذف میلگردهای بیرون زده از قالب ها و افزایش ایمنی در محل پروژه.

- Terminator برای کاهش تراکم آرماتور و حذف نیاز به خم کردن میلگردها.

- MBT Coupler که بدون نیاز به چرخاندن میلگرد، با پیچ و مهره نصب میشود و برای فضاهای محدود مناسب است.

در نهایت، انتخاب کوپلینگ مناسب باید بر اساس نوع نیرو، شرایط سازه، سرعت ساخت و فضای در دسترس انجام شود؛ چون هیچ نوعی از کوپلینگ برای تمام پروژه ها مناسب نیست.

تحلیل اقتصادی و بهره وری عملیاتی_فراتر از هزینه اولیه

تحلیل اقتصادی کوپلینگ ها در ایران هم نباید فقط بر اساس قیمت اولیه انجام شود، چون اگرچه هر کوپلینگ ممکن است در نگاه اول هزینه بر به نظر برسد، اما در ادامه باعث صرفه جویی قابل توجهی در سایر بخش های پروژه میشود و هزینه نهایی را کاهش میدهد.

این صرفه جویی ها در سه زمینه اصلی دیده میشوند:

- کاهش مصرف میلگرد (مواد)

- صرفهجویی در هزینه نیروی انسانی و تجهیزات

- کاهش هزینههای پنهان و دوبارهکاریها

در بخش مواد، استفاده از کوپلینگ باعث حذف طول هم پوشانی میلگردها میشود، بنابراین مصرف میلگرد تا حد زیادی کاهش می یابد. این صرفه جویی به ویژه در میلگردهای قطور (مثلاً سایز ۲۵ به بالا) میتواند به بیش از ۷۰ درصد برسد. در برخی پروژه های داخلی نیز گزارش شده که استفاده از کوپلینگ تا حدود ۲۰ درصد از مصرف کل میلگرد را کم کرده است. علاوه بر آن، چون ضایعات برش میلگرد به حداقل میرسد، هزینه تمام شده و حجم پسماند فولاد نیز کاهش مییابد.

از نظر اجرایی، نصب کوپلینگ ها بسیار سریع تر از روش های سنتی مانند لپ اسپلیس است. در پروژه های ساختمانی ایران، تجربه نشان داده که استفاده از کوپلینگ ها میتواند زمان اجرای میلگردبندی را تا حدود ۳۰ تا ۵۰ درصد کاهش دهد. نصب آن ها نیاز به مهارت یا محاسبات پیچیده ندارد و این موضوع هزینه نیروی انسانی را پایین می آورد. ضمن اینکه تراکم کمتر میلگرد باعث صرفه جویی در مصرف بتن و کاهش نیاز به استفاده از جرثقیل یا تجهیزات سنگین میشود.

با این حال، باید توجه داشت که کوپلینگ ها برای میلگردهای نازک یا پروژه های کوچک ممکن است صرفه اقتصادی نداشته باشند، چون قیمت اولیه آن ها بالاتر است. همچنین، بعضی از انواع کوپلینگ (مثل مدل های رزوه ای) به دستگاه های خاصی مثل تراش رزوه زن یا فورج سرد نیاز دارند که هزینه خرید یا اجاره آن ها باید در تحلیل اقتصادی پروژه در نظر گرفته شود.

در نهایت، تصمیم برای استفاده از کوپلینگ باید بر اساس تحلیل هزینه و فایده در کل دوره عمر پروژه (Life-Cycle Cost Analysis) انجام شود، نه فقط قیمت اولیه محصول. در پروژه های بزرگ مانند برج ها، پل ها یا سازه های بتنی سنگین، استفاده از کوپلینگ معمولاً باعث صرفه جویی در مواد، زمان اجرا و نیروی کار شده و از نظر اقتصادی کاملاً به صرفه است.

استانداردها، اعتبارسنجی و اعتماد به نفس فنی

با وجود تمام مزایای کوپلینگ ها، استفاده از آن ها در پروژه های حساس مثل سازه های بزرگ یا مناطق زلزله خیز، نیاز به تضمین کیفیت و عملکرد دقیق دارد. در این زمینه، استانداردهای بین المللی نقش بسیار مهمی دارند و باعث میشوند مهندسان و مجریان پروژه با اطمینان بیشتری از این سیستم ها استفاده کنند.

یکی از مهمترین استانداردها، ISO 15835 است که عملکرد کوپلینگها را بررسی و آن ها را به سه گروه I، II و III تقسیم میکند. این گروه ها میزان مقاومت، چقرمگی و اطمینان اتصال را مشخص میکنند. بسیاری از استانداردهای ملی، از جمله استاندارد چین (GB/T JGJ 107)، نیز بر پایه همین اصول تدوین شده اند و برای اطمینان از کیفیت، مجموعه ای از آزمایش های فنی را در نظر میگیرند.

این آزمایش ها شامل موارد زیر است:

- تست استحکام: بررسی مقاومت کوپلینگ در برابر نیرویی معادل ۱.۲۵ برابر مقاومت میلگرد.

- تست چقرمگی (Elongation): سنجش توانایی تغییر شکل بدون شکست.

- تست لغزش (Slip): اطمینان از اینکه اتصال در حین بارگذاری حرکت نکند.

- تست خستگی (Fatigue): بررسی مقاومت در برابر بارهای تکراری.

- تست بار زلزله: ارزیابی عملکرد در برابر نیروهای ناگهانی و شدید.

عبور موفق از این تست ها نشان میدهد که کوپلینگ از نظر ایمنی و دوام قابل اعتماد است.

در ایران نیز مانند سایر کشورها، کنترل کیفیت و تأیید محصول در محل پروژه اهمیت زیادی دارد. هر کوپلینگ باید دارای شماره سریال مشخص و گزارش های آزمایش و تولید باشد تا بتوان در صورت نیاز به راحتی اطلاعات آن را پیگیری کرد.

علاوه بر این، نصب کوپلینگ باید دقیقاً طبق دستورالعمل سازنده انجام شود. در کوپلینگ های مهره ای، استفاده از آچار گشتاور (Torque Wrench) برای اطمینان از سفت شدن صحیح اتصالات ضروری است. همچنین باید در پایان نصب، تمام اتصالات و مهره ها به طور کامل بازبینی شوند.

در نهایت، خریداران صنعتی باید محصولاتی را انتخاب کنند که دارای گزارش های تأیید کیفیت معتبر (مثل گزارش ESR) و قابلیت ردیابی کامل باشند. رعایت این نکات باعث میشود کوپلینگها با اطمینان بالا، ایمنی موردنیاز پروژه های بزرگ و حیاتی را تأمین کنند.

چالش ها، ملاحظات عملی و ادغام با سیستم های مدولار

با وجود تمام مزایای کوپلینگ ها، استفاده از آن ها بدون چالش نیست و خریداران صنعتی باید این موارد را در تصمیم گیری خود در نظر بگیرند. مهم ترین چالش ها شامل هزینه اولیه بالا، نیاز به تجهیزات تخصصی و شرایط اجرایی در محل پروژه است.

قیمت اولیه کوپلینگ ها نسبت به روش های سنتی بیشتر است، به ویژه برای میلگردهای با قطر کوچک. با این حال، بررسی های اقتصادی نشان میدهد که استفاده از کوپلینگ ها برای میلگردهای بزرگتر (مثلاً سایز ۲۰ به بالا) و پروژههای بزرگ از نظر اقتصادی بهصرفهتر است.

بسیاری از انواع کوپلینگ ها، مخصوصاً مدل های مهره ای، نیاز به دستگاه های خاصی برای آماده سازی سر میلگرد دارند؛ مانند دستگاه رزوه زن، فورج سرد و ابزارهای کمکی دیگر. هزینه خرید یا اجاره این تجهیزات باید در محاسبه های اقتصادی لحاظ شود، زیرا ممکن است در پروژه های کوچک یا مناطق دورافتاده، باعث افزایش هزینه و دشواری اجرا شود.

از نظر اجرایی هم، نصب کوپلینگ در فضاهای محدود یا در محل هایی که تجهیزات سنگین به سختی جابه جا میشوند، میتواند چالش برانگیز باشد. بنابراین انتخاب کوپلینگ باید با توجه به نوع پروژه، شرایط کارگاه، تحلیل هزینه و مزایا انجام شود. در پروژه های بزرگ، مزایای کوپلینگ معمولاً از هزینه ها و محدودیت ها بیشتر است، اما در پروژه های کوچک ممکن است روشهای ساده تر همچنان مقرون به صرفه تر باشند.

از سوی دیگر، ادغام کوپلینگ ها با فناوری های جدید ساخت و ساز فرصت مهمی برای افزایش سرعت و بهره وری ایجاد میکند. به عنوان نمونه، سیستم Form Saver با سیستمهای داربست و شمع بندی مدولار مانند H-frame و Cuplock سازگاری دارد و باعث افزایش سرعت و ایمنی ساخت میشود. این سیستم با نصب محفظه روی قالب، دیگر نیازی به سوراخ کردن قالب یا استفاده از میلگردهای بیرون زده و خطرناک ندارد.

ادغام این فناوری ها، نه تنها روند اجرا را سریع تر و ایمن تر میکند، بلکه امکان ارائه راهکارهای یکپارچه در سایت های ساختمانی را نیز فراهم میکند. برای مثال، استفاده از کوپلینگ های مهره ای میتواند نصب جک های سقفی یا دیواری را سریع تر کند، چون نیازی به طول زیاد میلگرد برای اتکاء نیست. در نهایت، این ترکیب باعث کاهش زمان اجرا، افزایش بهره وری و بهینهسازی فرآیند ساخت و ساز میشود.

نتیجه گیری_یک تغییر در فلسفه مهندسی

حرکت از همپوشانی به سمت کوپلینگ، چیزی فراتر از یک ارتقاء فنی است؛ این یک تغییر بنیادین در فلسفه مهندسی است. ما در حال گذار از یک روش مبتنی بر «نیروی زیاد» و وابسته به بتن، به سمت یک اتصال مهندسیشده، دقیق، قابل پیشبینی و مستقل هستیم. این تحول، اتصالات سازهای را از یک نقطه ضعف بالقوه به یک نقطه قوت قابل اعتماد تبدیل کرده و در نهایت به ساخت سازه هایی قوی تر، اقتصادی تر و در برابر زلزله مقاوم تر منجر میشود.

با این تحول در رگ های پنهان سازه ها، آیا ما در حال ساختن شهرهایی ایمنتر و پایدارتر برای نسل های آینده هستیم؟ پاسخ به طور فزاینده ای مثبت به نظر میرسد.