ما هي خلاطة الخرسانة (جهاز خلط الخرسانة)؟

ما هي خلاطة الخرسانة؟

خلاطة الخرسانة، أو “البيتونير”، هي آلة ميكانيكية تقوم بخلط المواد الأولية للخرسانة مثل الأسمنت، والحصى، والرمل، والماء بشكل موحد لإنتاج خرسانة طازجة ومتجانسة. تُستخدم هذه الأداة في مشاريع البناء من الصغيرة إلى الكبيرة وتُعد بديلاً للطرق اليدوية غير الفعالة.

يؤدي استخدام خلاطة الخرسانة إلى تحسين جودة الخرسانة، وتقليل الوقت والجهد المبذول، ومنع تكون تكتلات الأسمنت، مما يسهم بشكل كبير في ديمومة الهياكل الخرسانية، ويتم تصنيفها بناءً على المجموعات التالية. يختلف اختيار النوع المناسب حسب حجم المشروع وتوفر الطاقة.

- الأنواع الرئيسية: بناءً على مصدر الطاقة (كهربائية، تعمل بالبنزين، تعمل بالديزل)

- السعة (من 120 لتراً للاستخدام المخبري إلى 2000 لتر للاستخدام الصناعي)

- آلية نقل الحركة (الترس السفلي أو الطوق المسنن حول الخزان)

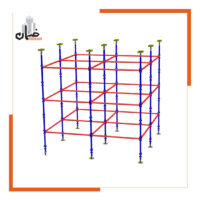

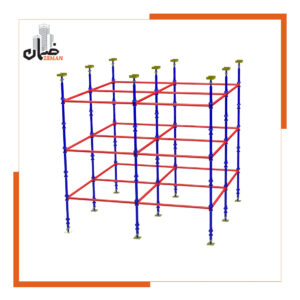

تتكامل خلاطة الخرسانة مع أنظمة صب الخرسانة (الشدات) والسقالات؛ فالخرسانة المنتجة في الخلاطة ضرورية لملء القوالب المعيارية (المودولار) أو دعم السقالات أثناء صب الأسقف والجدران، مما يضيف إلى سلامة وكفاءة المشروع.

عند الشراء، يجب إعطاء الأولوية للسعة ومصدر الطاقة بناءً على احتياجات المشروع؛ وتشمل الصيانة التنظيف اليومي والفحص الدوري لزيادة عمر الجهاز. تختلف الأسعار حسب الموديل، لكن الاستثمار في الجودة يُعد أكثر اقتصادية على المدى الطويل.

تاريخ وتطور خلاطة الخرسانة

يعكس تاريخ خلاطة الخرسانة التقدم البشري في ميكنة البناء. على الرغم من استخدام الخرسانة منذ العصور القديمة، إلا أن الخلط الميكانيكي بدأ في أوائل القرن العشرين. تم تسجيل براءة اختراع أول خلاطة متحركة في عام 1904 بواسطة الألماني ريتشارد بودلاندر، لكن النسخ الآلية مثل تصميم تي. إل. سميث في عام 1900 وشاحنة خلط الخرسانة لستيفن ستيبانيان في عام 1933 أرست أسس صناعة الخرسانة الجاهزة. هذا التطور من الطرق اليدوية إلى الأنظمة الآلية أدى إلى زيادة الإنتاجية.

مكونات وآلية عمل خلاطة الخرسانة

تشمل المكونات الرئيسية: الهيكل (للاستقرار)، الخزان (حاوية الخلط بسعة متغيرة)، الشفرات الداخلية (لخلط المواد بأسلوب ثلاثي الأبعاد)، المحرك (كهربائي أو احتراق داخلي) ونظام نقل الحركة (ترس سفلي أو طوق مسنن). تعتمد آلية العمل على دوران الخزان لخلط المواد بالجاذبية، والنتيجة هي خرسانة متجانسة.

الدليل العملي للعمل مع خلاطة الخرسانة

أولاً، ضع الجهاز على سطح مستوٍ وقم بحساب المواد. ترتيب الإضافة: الماء، الحصى، الأسمنت، الرمل، وبقية الماء. وقت الخلط يتراوح بين 3 إلى 5 دقائق، ثم قم بالتفريغ. من أجل السلامة، استخدم معدات الوقاية ولا تقم بتحميل الجهاز وهو قيد الدوران.

التطبيقات في مجال البناء والتشييد

خلاطة الخرسانة ضرورية في الأساسات والجدران والأسقف، وترتبط ارتباطاً وثيقاً بأنظمة القوالب المعيارية وسقالات الكاب لوك (Cuplock) (التي تستخدم لدعم الخرسانة الطازجة). في المشاريع الكبيرة، تُستخدم الخرسانة المنتجة لملء القوالب المعدنية المعيارية أو لدعم الدعامات (الجكات) المساندة للجدران والأعمدة.

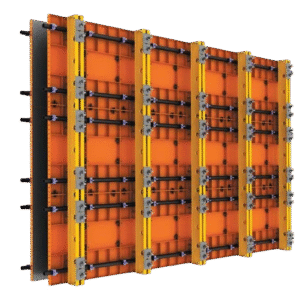

الدعامات (الجكات) المساندة للجدران والأعمدة

القالب المعدني المعياري (المودولار)

اختيار وشراء خلاطة الخرسانة

يعد تقييم حجم المشروع، ومصدر الطاقة، والميزانية أمراً أساسياً. بالنسبة للمشاريع الحضرية، فإن الموديل الكهربائي مناسب؛ أما للمناطق النائية، فالديزل هو الخيار الأمثل. تحقق من جودة صفيحة الخزان والعلامة التجارية للمحرك.

الصيانة والسلامة

التنظيف اليومي بالماء والحصى ضروري؛ لا تنسَ تشحيم التروس دورياً وفحص المحرك. تشمل إجراءات السلامة استخدام القناع والنظارات الواقية وتوصيل التأريض للموديلات الكهربائية.

مقارنة مع خلاطة الوعاء (Pan Mixer)

تُعد خلاطة الخرسانة التقليدية (Drum Mixer) مناسبة للخرسانة العامة، بينما تُعد خلاطة الوعاء (Pan Mixer) مثالية للخرسانة الجافة والقطع مسبقة الصب، حيث تتميز بخلط إجباري أقوى.

الدور المحوري لخلاطة الخرسانة في جودة وكفاءة البناء الخرساني

ترتبط قوة ومتانة واستقرار أي هيكل خرساني ارتباطاً مباشراً بجودة الخرسانة المستخدمة، وتعتمد هذه الجودة على عملية أساسية تسمى “الخلط”. جهاز خلاطة الخرسانة، المعروف أيضاً بأسماء أخرى مثل “البيتونير” أو “الخلاطة”، هو أداة حيوية تتولى مهمة الدمج الميكانيكي ومجانسة المكونات التي تتألف منها الخرسانة.

تُستخدم خلاطة الخرسانة في مشاريع البناء لخلط الأسمنت والماء ومواد أخرى مثل الحصى والرمل، وعند الحاجة تُضاف المضافات، لإنتاج خليط موحد من الخرسانة.

يقوم هذا الجهاز، من خلال تدوير خزان كبير، بخلط المواد مثل الأسمنت والركام (الحصى والرمل) والماء بشكل متجانس مع بعضها البعض لإنتاج منتج يشبه العجين ومتجانس يسمى الخرسانة الطازجة.

يتم إنتاج هذه الأجهزة بأنواع ثابتة ومحمولة، وتتوفر بأحجام مختلفة، من الموديلات اليدوية الصغيرة إلى الخلاطات الصناعية الكبيرة المخصصة لمواقع البناء.

يؤدي استخدام خلاطة الخرسانة إلى إنشاء أساس قوي ومتين ويعكس الاهتمام بجودة البناء. يؤدي استخدام هذه الأجهزة في ورش العمل إلى توفير الوقت والجهد ومنع تكون تكتلات الأسمنت. ونتيجة لذلك، تزداد إنتاجية العمال وتتم عملية البناء بشكل أسرع وأكثر اقتصادية.

أهمية خلاطة الخرسانة

تتضح أهمية هذا الجهاز عندما نعلم أن الطرق التقليدية واليدوية لإنتاج الخرسانة لم تعد تلبي احتياجات المشاريع الحالية، سواء من حيث الحجم أو معايير الجودة. الخلط اليدوي ليس فقط عملية تستغرق وقتاً طويلاً ومجهدة، بل نادراً ما يحقق التجانس اللازم. يؤدي عدم التجانس هذا إلى خلق نقاط ضعف في هيكل الخرسانة المتصلبة، وفي النهاية، تقليل مقاومة وعمر الهيكل. في المقابل، تضمن خلاطة الخرسانة خلطاً كاملاً وقياسياً، مما يزيد بشكل كبير من الجودة النهائية للخرسانة.

يوفر استخدام خلاطة الخرسانة العديد من المزايا الرئيسية التي تجعلها جزءاً لا يتجزأ من أي موقع بناء:

- زيادة السرعة والإنتاجية: يسرع هذا الجهاز عملية إنتاج الخرسانة بشكل كبير ويوفر وقتاً كبيراً في المشروع.

- جودة موحدة وموثوقة: تتميز الخرسانة المنتجة بواسطة الخلاطة بجودة ثابتة ومتجانسة يكاد يكون من المستحيل تحقيقها بالطريقة اليدوية.

- تقليل العمالة والتكاليف: من خلال ميكنة عملية الخلط، تقل الحاجة إلى العمالة ويتم منع الإجهاد المفرط للعمال. هذا الأمر، إلى جانب زيادة السرعة، يؤدي إلى تقليل التكاليف الإجمالية للمشروع.

في الواقع، ليست خلاطة الخرسانة مجرد أداة للخلط؛ بل هي “محفز لعملية البناء”. مشاريع البناء هي عبارة عن سلسلة من العمليات المترابطة، وتأخير في جزء واحد يعطل السلسلة بأكملها. إنتاج الخرسانة يدوياً يعد عنق زجاجة (bottleneck) كبيراً في هذه السلسلة. تقوم خلاطة الخرسانة بإزالة عنق الزجاجة هذا وتوفير تدفق سريع ويمكن التنبؤ به للخرسانة عالية الجودة، مما يسمح للفرق التنفيذية الأخرى مثل فرق التسليح وتركيب القوالب بمواصلة عملها دون انقطاع. وبهذه الطريقة، يتجاوز تأثير هذا الجهاز عملية الخلط نفسها ويؤدي إلى تحسين سير عمل المشروع بأكمله.

تطور اختراع: من الماضي إلى الحاضر

تعد قصة خلاطة الخرسانة سرداً جذاباً لسعي الإنسان للتغلب على واحدة من أكثر الأنشطة شقاءً في البناء. على الرغم من أن استخدام الخرسانة كمادة بناء يعود إلى الحضارات القديمة مثل روما ومصر، إلا أن عملية خلطها كانت تتم يدوياً وبأدوات بدائية لآلاف السنين. استمر هذا الوضع حتى بداية القرن العشرين، أي عندما تطلبت الثورة الصناعية بناءً أسرع وعلى نطاق أوسع.

الخطوات الأولى نحو الميكنة

تم تسجيل أول نسخة مسجلة لخلاطة خرسانة متنقلة في عام 1904 من قبل مخترع ألماني يدعى ريتشارد بودلاندر (Richard Bodlaender). كان هذا الجهاز، الذي أطلق عليه “خلاطة الملاط”، تصميماً مبتكراً ولكنه بدائي يعمل بقوة الحيوانات. عندما تجر الخيول الجهاز، يدور الخزان الكبير ويخلط المواد. ومع ذلك، فإن وزنه الكبير جداً وكفاءته المنخفضة جعلا استخدامه صعباً.

ظهور الخلاطات الآلية

حدثت نقطة التحول الحقيقية في هذه الصناعة باستبدال القوة الحيوانية بمحركات الاحتراق الداخلي. في عام 1900، طور مخترع يدعى تي. إل. سميث (T.L. Smith) أول خلاطة ذات خزان مخروطي قابل للإمالة وشفرات داخلية؛ وهو تصميم لا تزال العديد من مبادئه موجودة في الخلاطات الحديثة اليوم. بعد فترة وجيزة، في عام 1920، سجل مخترع من كانساس يدعى بيكل (Bickel) براءة اختراع شاحنة خلط الخرسانة الخاصة به تحت اسم “جهاز لأعمال الخرسانة” والتي كانت تستفيد من محرك احتراق داخلي.

أب صناعة الخرسانة الجاهزة

ولكن ربما يكون الشخص الأكثر تأثيراً في هذا التاريخ هو ستيفن ستيبانيان (Stephen Stepanian)، المخترع الأرمني الأمريكي. يُعرف بأنه مخترع أول شاحنة خلط خرسانة آلية ذاتية التفريغ. على الرغم من مواجهته تحديات لتسجيل براءة اختراعه، إلا أنه نجح أخيراً في تسجيلها عام 1933. كان تصميمه ثورياً لدرجة أنه أكسبه لقب “أب صناعة الخرسانة الجاهزة”.

كان هذا الاختراع بمثابة تغيير جذري في لوجستيات البناء. قبل ذلك، كانت الخرسانة تُنتج دائماً في موقع المشروع، مما يتطلب مساحة كبيرة لتخزين المواد ومراقبة دقيقة لعملية الخلط. مكنت شاحنة خلط ستيبانيان من إنتاج الخرسانة في موقع مركزي (محطة خلط مركزية) بمراقبة جودة عالية جداً ونقلها طازجة وجاهزة للاستخدام إلى مواقع المشاريع المختلفة. أسس هذا الابتكار صناعة جديدة تماماً تسمى “الخرسانة الجاهزة” (Ready-Mix Concrete)، مما سمح للمقاولين بالتركيز الكامل على عملية البناء بدلاً من التركيز على إنتاج المواد.

في العقود التالية، ساهم مخترعون آخرون مثل تشارلز بول (Charles Ball) في تطوير هذه الآلة الحيوية من خلال تحسين تصميم الخزان وزيادة سعته بشكل كبير. هذا التطور هو قصة الانتقال من “الإنتاج في موقع الاستهلاك” إلى “الإنتاج المركزي والتوزيع”؛ وهو تحول غير صناعة البناء إلى الأبد.

التعرف على المكونات الرئيسية ووظائفها

لفهم كيفية عمل خلاطة الخرسانة بشكل كامل، من الضروري التعرف على مكوناتها ووظيفة كل منها. تتكون كل خلاطة خرسانة، بغض النظر عن حجمها وموديلها، من مجموعة من الأجزاء الرئيسية التي تعمل بالتنسيق مع بعضها البعض لتمكين العملية المعقدة لتحويل المواد الخام إلى خرسانة متجانسة.

الهيكل (Chassis)

يمكن اعتبار الهيكل بمثابة الإطار الرئيسي والعمود الفقري للجهاز. هذا الهيكل المعدني، المصنوع عادةً من قطاعات فولاذية مقاومة، يتولى مهمة تحمل وزن جميع الأجزاء الأخرى مثل الخزان والمحرك وعلبة التروس، ويضمن استقرار الجهاز أثناء العمل. تم تجهيز هيكل الخلاطات المحمولة بعجلتين أو أربع عجلات (عادة عجلات بيكان) لسهولة النقل في موقع العمل.

الخزان أو الوعاء (Drum)

هذا الجزء هو القلب النابض لخلاطة الخرسانة؛ حاوية كبيرة ودوارة تتم فيها عملية الخلط الرئيسية. تقاس سعة خلاطة الخرسانة بناءً على حجم خزانها (مثلاً 250 لتراً أو 500 لتر). تعتمد جودة وعمر الخزان على سمك ونوع الصفيحة الفولاذية المصنوع منها. في التصاميم الهندسية، يكون سمك صفيحة قاع الخزان، التي تتحمل أكبر قدر من التآكل والضغط، أكبر من سمك جدرانه. يزيد استخدام الصفائح الفولاذية المقاومة للتآكل من العمر الافتراضي للخزان بشكل كبير.

شفرات الخلط (Mixing Blades)

يوجد داخل الخزان عدد من الشفرات المعدنية الملحومة بتصميم خاص. تلعب هذه الشفرات دوراً حيوياً في جودة الخلط. مع دوران الخزان، ترفع الشفرات المواد من القاع، وتسحبها نحو المركز، ثم تسقطها لأسفل. تضمن هذه الحركة المستمرة وثلاثية الأبعاد دمج جميع جزيئات الأسمنت والرمل والحصى والماء بشكل موحد تماماً مع بعضها البعض.

تصميم هذه الشفرات هو توازن هندسي دقيق؛ فهي لا يجب أن تخلق خلطاً كاملاً فحسب، بل يجب أن تتيح أيضاً تفريغ الخرسانة بسرعة وسلاسة. في العديد من الموديلات، تمتلك هذه الشفرات نمطاً حلزونياً يسحب المواد للداخل ويخلطها عند الدوران في اتجاه واحد، ويوجه الخرسانة نحو فتحة الخروج عند الدوران في الاتجاه المعاكس (مثل برغي أرخميدس).

المحرك (Engine/Motor)

هذا الجزء هو مصدر الطاقة المحركة للجهاز، والذي يوفر الطاقة اللازمة لتدوير الخزان الثقيل والمملوء بالمواد. اعتماداً على الموديل والاستخدام، يمكن أن يكون محرك خلاطة الخرسانة كهربائياً (أحادي الطور أو ثلاثي الطور)، أو يعمل بالبنزين، أو بالديزل. يجب أن تكون قوة المحرك، التي تقاس بالحصان (عادة بين 3 إلى 10 أحصنة)، متناسبة تماماً مع سعة الخزان لتتمكن من توفير عزم الدوران اللازم.

نظام نقل الحركة (Drivetrain)

تتولى هذه المجموعة المعقدة التي تشمل علبة التروس، والتروس، وفي بعض الموديلات السيور (القشاط)، مهمة نقل القوة المنتجة من المحرك إلى الخزان وتحويلها إلى حركة دورانية. توجد آليتان رئيسيتان لهذا النظام: “الترس السفلي” و”الترس حول الخزان (دنده كمر)” وسيتم تناولهما بالتفصيل في القسم التالي نظراً لأهميتهما.

عجلة قيادة للتفريغ والتحميل

رافعة أو عجلة قيادة كبيرة تسمح للمشغل بتغيير زاوية الخزان بسهولة. برفع فتحة الخزان، يصبح الجهاز جاهزاً لتحميل المواد، وبخفضها، تصبح الخرسانة جاهزة للتفريغ.

دلو التحميل (Loading Bucket)

في خلاطات الخرسانة ذات السعة العالية (عادة 500 لتر وأكثر)، لزيادة سرعة وسهولة التحميل، تم تركيب دلو أو مكيال هيدروليكي. يقوم المشغل بصب المواد داخل هذا الدلو ثم يقوم بتفريغه داخل الخزان باستخدام رافعة هيدروليكية.

تصنيف شامل لأنواع خلاطات الخرسانة

يتم تصنيف خلاطات الخرسانة بناءً على خصائص مختلفة لتلبية الاحتياجات المتنوعة لمشاريع البناء، من إصلاح منزلي صغير إلى بناء سد ضخم. يساعد فهم هذه التصنيفات بشكل كبير في اختيار الجهاز الأصح والأكثر كفاءة لكل استخدام محدد.

بناءً على مصدر الطاقة

خلاطة الخرسانة الكهربائية

نظام نقل الحركة (Drivetrain)

تتولى هذه المجموعة المعقدة التي تشمل علبة التروس، والتروس، وفي بعض الموديلات السيور (القشاط)، مهمة نقل القوة المنتجة من المحرك إلى الخزان وتحويلها إلى حركة دورانية. توجد آليتان رئيسيتان لهذا النظام: “الترس السفلي” و”الترس حول الخزان (دنده كمر)” وسيتم تناولهما بالتفصيل في القسم التالي نظراً لأهميتهما.

عجلة قيادة للتفريغ والتحميل

رافعة أو عجلة قيادة كبيرة تسمح للمشغل بتغيير زاوية الخزان بسهولة. برفع فتحة الخزان، يصبح الجهاز جاهزاً لتحميل المواد، وبخفضها، تصبح الخرسانة جاهزة للتفريغ.

دلو التحميل (Loading Bucket)

في خلاطات الخرسانة ذات السعة العالية (عادة 500 لتر وأكثر)، لزيادة سرعة وسهولة التحميل، تم تركيب دلو أو مكيال هيدروليكي. يقوم المشغل بصب المواد داخل هذا الدلو ثم يقوم بتفريغه داخل الخزان باستخدام رافعة هيدروليكية.

تصنيف شامل لأنواع خلاطات الخرسانة

يتم تصنيف خلاطات الخرسانة بناءً على خصائص مختلفة لتلبية الاحتياجات المتنوعة لمشاريع البناء، من إصلاح منزلي صغير إلى بناء سد ضخم. يساعد فهم هذه التصنيفات بشكل كبير في اختيار الجهاز الأصح والأكثر كفاءة لكل استخدام محدد.

بناءً على مصدر الطاقة

خلاطة الخرسانة الكهربائية

هذا النوع هو الموديل الأكثر شيوعاً واستخداماً في البيئات الحضرية وورش العمل التي يسهل فيها الوصول إلى الكهرباء. تشمل المزايا الرئيسية تكلفة التشغيل المنخفضة، والضوضاء الأقل، وعدم إنتاج ملوثات. تتوفر خلاطات الخرسانة الكهربائية بنوعين:

- أحادية الطور (Single-phase): للأجهزة ذات السعة المنخفضة (عادة حتى 350 لتراً) التي تعمل بالكهرباء المنزلية (220 فولتاً).

- ثلاثية الطور (Three-phase): للأجهزة ذات السعة العالية والصناعية التي تحتاج إلى كهرباء صناعية (380 فولتاً).

خلاطة الخرسانة التي تعمل بالبنزين

تعد هذه الموديلات مثالية للمشاريع التي يتم تنفيذها في المناطق النائية أو التي تفتقر إلى إمكانية الوصول للكهرباء. تتمتع هذه الخلاطات بقوة وقابلية نقل مناسبة، لكنها أكثر ضجيجاً مقارنة بالموديلات الكهربائية وتتطلب صيانة وتوفير الوقود.

خلاطة الخرسانة التي تعمل بالديزل

أقوى أنواع الخلاطات المحمولة المصممة للأعمال الشاقة، والأحجام الكبيرة، والعمل المستمر. تنتج محركات الديزل عزم دوران أعلى وتستهلك وقوداً بشكل أكثر كفاءة مقارنة بمحركات البنزين. هذه الموديلات هي الخيار الأول لمشاريع الهندسة المدنية الكبيرة.

بناءً على السعة (حجم الخزان)

- مختبرية (120 إلى 180 لتراً): تُستخدم هذه الخلاطات الصغيرة لتحضير عينات الخرسانة في المختبرات، واختبار تصاميم الخلطات الجديدة، والمشاريع الشخصية الصغيرة جداً (DIY).

- صغيرة (250 إلى 350 لتراً): هذا النطاق هو الحجم الأكثر شيوعاً واستخداماً لمشاريع البناء العادية مثل بناء الفيلات، والمباني السكنية الصغيرة والمتوسطة. تنتج خلاطة بسعة 250 لتراً في كل عملية خلط ما يعادل 1 إلى 1.5 عربة يدوية (براويطة) من الخرسانة.

- متوسطة (400 إلى 500 لتر): مناسبة للمشاريع شبه الصناعية، والمباني ذات الطوابق المتعددة، والحالات التي تتطلب حجم صب خرسانة أعلى.

- كبيرة (750، 1000 و 2000 لتر): هذه الخلاطات عبارة عن آلات صناعية ثقيلة تُستخدم في مشاريع الهندسة المدنية الضخمة مثل بناء الجسور، والسدود، وكذلك في مصانع الخرسانة الجاهزة والقطع الخرسانية مسبقة الصب.

بناءً على آلية نقل الحركة: تمييز جوهري

تعتبر طريقة نقل الطاقة من المحرك إلى الخزان واحدة من أهم الفروق التقنية بين الخلاطات، والتي تؤثر بشكل مباشر على أداء الجهاز، ومتانته، ومستوى الضجيج، وتكلفته.

خلاطة الترس السفلي (Pinion Drive)

في هذا النظام، تنتقل قوة المحرك عبر علبة التروس إلى ترس صغير (Pinion) يقع أسفل الخزان. يتشابك هذا الترس الصغير مع ترس أكبر متصل بقاع الخزان ويديره. تنتج هذه الآلية ضجيجاً أقل بسبب تصميمها الأبسط وإخفاء التروس. ومع ذلك، نظراً لتركيز كل القوة على ترس صغير واحد، فإن معدل تآكله يكون أعلى، وعادة ما يُستخدم للخلاطات ذات الأحجام الصغيرة (حتى 350 لتراً).

خلاطة الطوق المسنن أو الترس الحلقي (Ring Gear)

في هذا الموديل، يتم تثبيت ترس كبير على شكل حلقة حول جسم (وسط) الخزان. تتشابك قوة المحرك مع هذه الحلقة عبر ترس أصغر لتدوير الخزان. يتميز هذا النظام بقدرة نقل طاقة أعلى بكثير وتآكل أقل بسبب توزيع القوة على سطح أكبر من التروس. ولهذا السبب، يُعتبر الخيار القياسي للخلاطات ذات السعة العالية (عادة 400 لli style=”text-align: justify;”>متوسطة (400 إلى 500 لتر): مناسبة للمشاريع شبه الصناعية، والمباني ذات الطوابق المتعددة، والحالات التي تتطلب حجم صب خرسانة أعلى.

- كبيرة (750، 1000 و 2000 لتر): هذه الخلاطات عبارة عن آلات صناعية ثقيلة تُستخدم في مشاريع الهندسة المدنية الضخمة مثل بناء الجسور، والسدود، وكذلك في مصانع الخرسانة الجاهزة والقطع الخرسانية مسبقة الصب.

الاختيار بين هذين النظامين هو قرار هندسي يعتمد على الموازنة بين “التكلفة الأولية مقابل العمر الافتراضي” و”راحة المستخدم مقابل المتانة”. موديل الترس السفلي بتكلفته الأولية الأقل وصوته المنخفض جذاب للمقاولين الصغار، بينما يعد موديل الطوق المسنن خيار المحترفين والشركات الكبيرة نظراً لمتانته العالية وتكاليف صيانته المنخفضة على المدى الطويل.

| معيار المقارنة | خلاطة الترس السفلي | خلاطة الطوق المسنن (الترس الحلقي) |

|---|---|---|

| السعة المناسبة | منخفضة (حتى 350 لتراً) | متوسطة وعالية (400 لتر فما فوق) |

| مستوى الضجيج | منخفض | متوسط إلى مرتفع |

| التآكل والمتانة | تآكل أعلى، متانة أقل | تآكل أقل، متانة عالية جداً |

| تكلفة الإصلاحات | أكثر تكلفة (في حالة العطل) | أقل تكلفة (بسبب متانة القطع) |

| التكلفة الأولية | أقل | أكثر |

| الاستخدام الرئيسي | المشاريع الصغيرة والمتوسطة | المشاريع المتوسطة والكبيرة والصناعية |

بناءً على نوع التشغيل

خلاطة الدفعات (Batch Mixer)

تقريباً جميع الخلاطات المحمولة هي من هذا النوع. في كل دورة عمل (دفعة)، يتم تحميل كمية محددة من المواد، وخلطها، ثم تفريغها بالكامل. هذا النظام مثالي لمشاريع البناء الصغيرة والمتوسطة التي تتطلب تحكماً دقيقاً في كل دفعة خرسانة.

الخلاطة المستمرة (Continuous Mixer)

توجد هذه الأنظمة غالباً في المصانع الكبيرة ومشاريع بناء الطرق والسدود الضخمة، حيث تستقبل المواد الأولية باستمرار من جانب وتُسلم تدفقاً متواصلاً من الخرسانة الجاهزة من الجانب الآخر. صممت هذه الخلاطات لإنتاج كميات هائلة جداً من الخرسانة.

دليل التشغيل: من الإعداد إلى تفريغ الخرسانة

الاستخدام الصحيح والأصولي لخلاطة الخرسانة لا يضمن جودة الخرسانة النهائية فحسب، بل يساعد أيضاً في زيادة العمر الافتراضي للجهاز والحفاظ على سلامة المشغل. يقدم هذا القسم دليلاً تدريجياً للعمل مع خلاطة خرسانة قياسية.

1. إعداد وتثبيت الجهاز

اختيار الموقع المناسب: ضع الجهاز على سطح مستوٍ تماماً وأفقي وصلب. قد

مستوى الضجيجمنخفضمتوسط إلى مرتفعالتآكل والمتانةتآكل أعلى، متانة أقلتآكل أقل، متانة عالية جداًتكلفة الإصلاحاتأكثر تكلفة (في حالة العطل)أقل تكلفة (بسبب متانة القطع)التكلفة الأوليةأقلأكثرالاستخدام الرئيسيالمشاريع الصغيرة والمتوسطةالمشاريع المتوسطة والكبيرة والصناعية

- الفحص قبل البدء: قبل تشغيل الجهاز، افحص داخل الخزان بعناية للتأكد من نظافته وعدم وجود أي خرسانة متصلبة من يوم العمل السابق. تقلل بقايا الخرسانة الجافة من جودة الخليط الجديد.

٢. حساب المواد والالتزام بنسب الخلط

- حساب الحجم: قم بحساب حجم الخرسانة المطلوب للجزء المستهدف (على سبيل المثال عمود أو جزء من الأساس) بدقة. يُنصح دائماً بتقدير حوالي 10 إلى 15 بالمائة مواد إضافية أكثر من الحجم المحسوب لتجنب النقص أثناء العمل.

- تصميم الخلطة: التزم بدقة بالنسب الصحيحة للمواد (تصميم الخلطة) التي حددها مهندس المشروع. النسبة الشائعة للخرسانة العادية هي وحدة واحدة من الأسمنت، ووحدتان من الرمل، و 4 وحدات من الحصى.

٣. الترتيب الصحيح لإضافة المواد (خطوة حيوية)

يعتبر ترتيب إضافة المواد إلى داخل الخزان نقطة فنية بالغة الأهمية تؤثر بشكل مباشر على جودة الخرسانة وكفاءة الجهاز. هذا الترتيب ليس مجرد تعليمات، بل يعتمد على مبادئ فيزيائية وكيميائية.

- الماء أولاً: قم بتشغيل الجهاز واجعل الخزان يدور. ثم اسكب حوالي نصف كمية الماء المطلوبة للدفعة (Batch) داخل الخزان. يؤدي هذا الإجراء إلى إنشاء طبقة رقيقة ومزلقة على الجدران الداخلية للخزان ويمنع التصاق الأسمنت والمواد الجافة بها.

- ثم الركام الخشن (الحصى): أضف الحصى إلى الماء الموجود داخل الخزان. تساعد حركة الركام الثقيل والكاشط في الماء على غسل الجدران ومنع تكون التكتلات.

- الأسمنت والرمل: في المرحلة التالية، أضف الأسمنت ثم الرمل.

- استكمال الماء: أضف الماء المتبقي تدريجياً وببطء إلى الخليط حتى تصل إلى السيولة (Slump) المطلوبة. تجنب سكب كل الماء دفعة واحدة، لأن ذلك يجعل التحكم في سيولة الخرسانة أمراً صعباً.

تضمن هذه الطريقة الذكية انتشار جزيئات الأسمنت بالكامل في الماء وتفكيكها بواسطة الركام، مما ينتج عنه خرسانة متجانسة تماماً وعالية الجودة.

٤. وقت الخلط المثالي

بعد إضافة جميع المواد، اترك الجهاز يعمل لفترة كافية. يتراوح وقت الخلط المثالي عادةً بين 3 إلى 5 دقائق.

يؤدي الخلط لمدة أقل من ذلك إلى خرسانة غير متجانسة، كما أن الخلط المفرط يمكن أن يتسبب في تفتيت الركام والتأثير سلباً على مقاومة الخرسانة. يجب أن يكون للخرسانة الجاهزة لون موحد ومظهر متجانس تماماً.

٥. تفريغ الخرسانة

بعد تجهيز الخرسانة، استخدم عجلة القيادة في الجهاز لتميل الخزان ببطء نحو الأسفل وتفريغ محتوياته داخل العربة اليدوية (البراويطة)، أو الدلو، أو مباشرة في المكان المطلوب.

تذكر أن الخرسانة الطازجة تبدأ في الشك الأولي (التصلب) بعد حوالي 15 إلى 30 دقيقة. لذلك، يجب أن تتم عملية التفريغ والاستخدام بسرعة مناسبة لتجنب حدوث “فواصل صب باردة” (Cold Joints) في عملية صب الخرسانة.

الاستخدامات الواسعة لخلاطة الخرسانة في البناء الحديث

باعتبارها الآلة المنتجة للمادة الإنشائية الرئيسية، تُستخدم خلاطة الخرسانة في جميع المراحل والمقاييس المختلفة للمشاريع العمرانية. يرتبط أداء هذا الجهاز ارتباطاً وثيقاً بالمعدات والأنظمة الإنشائية الأخرى، خاصة السقالات والقوالب. في الواقع، تشكل الخلاطة والقوالب والسقالات رؤوس “مثلث التآزر” حيث يؤدي التطور في أحدها إلى تحول في الآخر.

مشاريع البناء الصغيرة والمتوسطة

في هذه المشاريع، تلعب الخلاطات المحمولة (Portable) بسعة 250 إلى 500 لتر دوراً محورياً:

- تنفيذ الأساسات والأعمدة: إنتاج خرسانة عالية الجودة ضروري لصب الأساسات وتنفيذ الهيكل الخرساني للمبنى. تتطلب هذه العملية استخدام القوالب المعدنية للخرسانة، أو القوالب الخشبية، أو القوالب البلاستيكية التي يجب ملؤها بالخرسانة المنتجة بواسطة الخلاطة.

- بناء الجدران الخرسانية: لتنفيذ جدران القص والجدران الاستنادية التي تؤمن مقاومة الهيكل، يتم استخدام أنظمة القوالب أحادية الجانب (للجدران الملاصقة للتربة) أو قوالب الجدران الخرسانية ثنائية الجانب. يعد التزويد المستمر بالخرسانة بواسطة الخلاطة أمراً حيوياً لمنع حدوث فواصل صب باردة في هذه الجدران.

المشاريع العمرانية والصناعية الكبيرة

في مشاريع مثل بناء السدود والجسور والأنفاق، حيث يكون حجم صب الخرسانة كبيراً جداً، يتم استخدام الخلاطات الصناعية ذات السعة العالية أو شاحنات الخلط (تراك ميكسر):

- الهياكل المعقدة: يتطلب بناء الهياكل ذات الهندسة الخاصة مثل الجدران المنحنية استخدام قوالب الجدران القوسية. كما يتم الاستفادة في المشاريع تحت الأرض من قوالب الأنفاق (Tunnel Formwork)، وكلها تتطلب حجماً هائلاً من الخرسانة.

- ضمان استقرار القوالب: يكون الضغط الهيدروستاتيكي للخرسانة الطازجة في الجدران العالية كبيراً جداً. لاحتواء هذا الضغط ومنع تشوه القوالب أو انفتاحهاات الواسعة لخلاطة الخرسانة في البناء الحديث

- إنتاج القطع مسبقة الصب والواجهات: في مصانع إنتاج القطع الخرسانية، تُستخدم الخلاطات الثابتة (غالباً من نوع خلاطة الوعاء “Pan Mixer”) لإنتاج خرسانة بتصميم خلط دقيق لاستخدامها في قوالب القطع الخرسانية مسبقة الصب مثل البلوك، والبلدورات (الأرصفة)، وروافد الأسقف.

لتنفيذ الواجهات الخرسانية والأسمنتية، يتم استخدام الملاط المتجانس المنتج بواسطة الخلاطة جنباً إلى جنب مع قوالب جدران الواجهات.

قوالب القطع الخرسانية مسبقة الصب

الارتباط بأنظمة السقالات والكوفراج (Formwork Support)

إن إنتاج وصب الخرسانة، خاصة في تنفيذ الأسقف، أمر مستحيل بدون نظام دعم قوي. وهنا يتضح الارتباط الوثيق بين الخلاطة وأنواع السقالات:

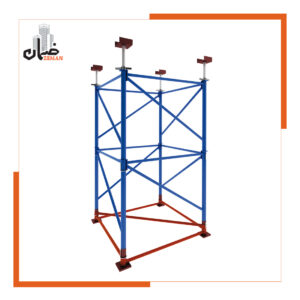

كوفراج الأسقف: يجب احتواء الوزن الهائل للخرسانة الطازجة للسقف بواسطة نظام سقالات حامل للأحمال. تم تصميم أنظمة مثل السقالات المثلثة أو الشورنج المثلثي (Triangular Shoring) لهذا الغرض تحديداً. يختلف اختيار السقالات المطرقة (Cuplock) والأنظمة الأخرى حسب تعقيد المشروع. انقر هنا لشراء الشورنج المثلثي.

شراء الشورنج المثلثي (سقالات مثلثية)

السقالات الثقيلة: للجسور والبلاطات (Dabs) ذات السماكة الكبيرة، يتم استخدام أنظمة كوفراج أثقل مثل سعر وشراء الاسكافولد (Scaffold) والتي تُعرف أيضاً باسم “سقالات شورنج”. تُعد حسابات الحمل أحد الاعتبارات المهمة في هذه المشاريع.

المعدات الجانبية: للوصول الآمن للعمال، يتم استخدام سقالات الخدمات وسقالات الواجهات. يتم توصيل قطع هذه الأنظمة باستخدام وصلات ومشابك القوالب. لضبط ارتفاع السقف بدقة، من الضروري استخدام الجكات السقفية مثل جاك السقف U (U-Head Jack) وجاك الشاقول (Plumbing Jack).

الات المثلثة أو ما يُعرف بالشورنج المثلثي، باعتبارها النظام الأكثر تطوراً للسقالات الحاملة، هي استجابة حاسمة لاحتياجات المهندسين لتحقيق سعة تحمل أعلى، وسلامة أكبر، وسرعة تنفيذ أسرع.” src=”https://zemanco.com/wp-content/uploads/2025/05/Triangular-Omega-Scaffolding2-300×300.jpg” alt=”السقالات المثلثة أو ما يُعرف بالشورنج المثلثي، باعتبارها النظام الأكثر تطوراً للسقالات الحاملة، هي استجابة حاسمة لاحتياجات المهندسين لتحقيق سعة تحمل أعلى، وسلامة أكبر، وسرعة تنفيذ أسرع.” width=”300″ height=”300″ />

شراء الشورنج المثلثي (سقالات مثلثية)

السقالات الثقيلة: للجسور والبلاطات (Dabs) ذات السماكة الكبيرة، يتم استخدام أنظمة كوفراج أثقل مثل سعر وشراء الاسكافولد (Scaffold) والتي تُعرف أيضاً باسم “سقالات شورنج”. تُعد حسابات الحمل أحد الاعتبارات المهمة في هذه المشاريع.

المعدات الجانبية: للوصول الآمن للعمال، يتم استخدام سقالات الخدمات وسقالات الواجهات. يتم توصيل قطع هذه الأنظمة باستخدام وصلات ومشابك القوالب. لضبط ارتفاع السقف بدقة، من الضروري استخدام الجكات السقفية مثل جاك السقف U (U-Head Jack) وجاك الشاقول (Plumbing Jack).

جاك الشاقول (الجك الداعم المائل)

القوالب المركبة: إلى جانب أنظمة القوالب الخرسانية، يشيع استخدام خشب البلاي وود (Plywood) والعوارض الخشبية للقوالب، خاصة شراء بلاي وود القوالب وشراء العوارض الخشبية H20، للحصول على أسطح ملساء وتقليل التكاليف.

يُظهر هذا النظام البيئي المترابط كيف أن تطوير القوالب المعيارية (Modular) الكبيرة خلق الحاجة إلى خلاطات ذات سعة أعلى، وبدوره أصبح الوزن الهائل لهذه الأنظمة محركاً لتطوير السقالات الحاملة الأثقل. تشكل هذه التقنيات الثلاث المحرك الأساسي للبناء الخرساني الحديث.

الدليل الشامل لاختيار وشراء خلاطة الخرسانة المناسبة

يعد اختيار وشراء خلاطة الخرسانة المناسبة استثماراً مهماً لأي مقاول أو بَنّاء. يمكن أن يؤدي الاختيار الخاطئ إلى انخفاض الإنتاجية، وتراجع جودة الخرسانة، وزيادة تكاليف المشروع. لاتخاذ قرار مستنير، يجب مراعاة مجموعة من العوامل الفنية والتشغيلية والاقتصادية.

١. تقييم احتياجات المشروع (أهم خطوة)

قبل أي شيء، يجب تحليل طبيعة ومقياس مشاريعك بدقة:

- حجم العمل: هل تبحث عن جهاز للمشاريع الصغيرة والمتفرقة (مثل الترميمات أو بناء فيلا) أم للمشاريع الكبيرة والمستمرة (مثل المجمعات السكنية)؟ للأعمال الصغيرة، تكفي خلاطة بسعة 250 إلى 350 لتر، ولكن للمشاريع الأكبر، تصبح السعات التي تزيد عن 500 لتر أو استخدام الخرسانة الجاهزة أمراً ضرورياً.

- موقع المشروع: هل يتم تنفيذ مشاريعك غالباً في المناطق الحضرية مع توفر الكهرباء، أم في المناطق النائية التي تفتقر للبنية التحتية؟ تحدد إجابة هذا السؤال الاختيار بين المحرك الكهربائي ومحركات الاحتراق الداخلي.

٢. اختيار السعة المناسبة

يتم التعبير عن سعة الخلاطة بناءً على الحجم الاسمي للخزان (باللتر). ولكن النقطة الأساسية هي أن السعة المفيدة للجهاز، أي الحجم الذي يمكن إنتاج الخرسانة به في كل دفعة (Batch)، تبلغ حوالي 70 إلى 80 بالمائة من السعة الاسمية. لا يؤدي التحميل الزائد إلى خفض جودة الخلط فحسب، بل يضع ضغطاً مضاعفاً على المحرك ونظام نقل الحركة ويقصر من عمر الجهاز.

٣. اختيار مصدر الطاقة

- كهربائي: الخيار الأول لورش العمل الحضرية. منخفض التكلفة، قليل الضجيج، وصديق للبيئة.

- بنزين/ديزل: خيار ضروري للمواقع التي لا تتوفر فيها الكهرباء. الموديلات التي تعمل بالديزل مفضلة للأعمال الشاقة والمستمرة بسبب عزم الدوران العالي واستهلاك الوقود الأقل.

٤. فحص المواصفات الفنية وجوة التصنيع

- صاج الخزان (الوعاء): تحقق من سماكة صاج القاع والجدران. تشير الألواح الأكثر سماكة (على سبيل المثال، القاع 4 مم والجدار 3 مم) واستخدام الفولاد المقاوم للتآكل إلى جودة ومتانة أعلى.

- الشاسيه (الهيكل): تأكد من متانة القطاعات (البروفيلات) المستخدمة في الشاسيه وجودة اللحام. لا يمكن للشاسيه الضعيف تحمل اهتزازات ووزن الجهاز على المدى الطويل.

- المحرك وعلبة التروس: تؤثر العلامة التجارية وجودة المحرك وعلبة التروس بشكل مباشر على أداء وموثوقية الجهاز. يعد استخدام العلامات التجارية المرموقة ضماناً لأداء أفضل وسهولة الوصول إلى قطع الغيار.

٥. اعتبارات الميزانية وخدمات ما بعد البيع

- التكلفة الكلية للملكية: بدلاً من التركيز فقط على السعر الأولي، ضع في اعتبارك التكاليف طويلة الأجل بما في ذلك الإصلاحات، الصيانة، واستهلاك الوقود. قد يكون الجهاز ذو الجودة الأعلى أكثر اقتصادية على المدى الطويل.

- شراء المستعمل أو الاستئجار: بالنسبة للمشاريع قصيرة الأجل أو المقاولين الذين بدؤوا عملهم للتو، قد يكون استئجار خلاطة أو شراء جهاز مستعمل بحالة جيدة خياراً ذكياً.

- الضمان والدعم: اسأل البائع عن الضمان، وخدمات ما بعد البيع، وتوفر قطع الغيار. سيكون الوصول إلى دعم فني موثوق أمراً قيماً للغاية عند حدوث مشاكل.

الصيانة، السلامة، وزيادة العمر الافتراضي لخلاطة الخرسانة

تعتبر خلاطة الخرسانة استثماراً يمكنه الاستمرار في الخدمة لسنوات بأقصى كفاءة إذا تمت صيانته بشكل صحيح وتمت مراعاة مبادئ السلامة. إن إهمال هذه الأمور لا يقلل بشدة من العمر الافتراضي للجهاز فحسب، بل قد يؤدي أيضاً إلى إنتاج خرسانة رديئة الجودة ووقوع حوادث خطيرة في موقع العمل.

١. الصيانة والتنظيف اليومي (المبدأ الأكثر أهمية)

الخرسانة مادة كاشطة للغاية، وإذا تصلبت، يصبح تنظيفها شبه مستحيل. لذلك، يعد التنظيف فور الانتهاء من العمل الجزء الأكثر حيوية في صيانة الخلاطة.

- الغسيل الكامل للخزان: لا تسمح أبداً للخرسانة بأن تجف داخل الخزان. يؤدي ذلك إلى تقليل السعة المفيدة للخزان، والإخلال بتوازنه، ووضع ضغط مضاعف على المحرك. اغسل الخزان بالماء فور تفريغ الدفعة الأخيرة.

- طريقة الغسيل المثلى: أفضل وأنجع طريقة هي وضع كمية من الماء مع بضع مجارف من الحصى الخشن أو الأحجار الصغيرة داخل الخزان وتدويره لبضع دقائق. تعمل الأحجار كمادة كاشطة طبيعية وتفصل جميع بقايا الخرسانة عن الجدران. كرر هذه العملية حتى يصبح الماء الخارج من الخزان صافياً تماماً. استخدام جهاز الغسيل بالضغط العالي (Waterjet) الصناعي فعال جداً أيضاً لهذا الغرض.

- تنظيف الهيكل الخارجي: نظف هيكل الجهاز وخاصة المحرك من غبار الأسمنت والخرسانة. يمكن أن يمنع تراكم الغبار على المحرك عملية التبريد المناسبة ويؤدي إلى تلفه.

٢. الخدمة والفحص الدوري

الصيانة الوقائية هي المفتاح لمنع الأعطال المفاجئة والمكلفة.

- التشحيم: يجب تشحيم التروس (خاصة الترس الحلقي “دنده کمر” المكشوف) ومحامل الجهاز بانتظام وفقاً لتعليمات الشركة المصنعة لمنع تآكلها وتلفها.

- فحص علبة التروس: افحص مستوى زيت التروس (الواسكازين) في علبة التروس بشكل دوري وقم بإكماله أو تغييره عند الحاجة. استخدام زيت تروس بلزوجة مناسبة (عادة 140) ضروري لمنع تآكل التروس.

- خدمة المحرك: يجب صيانة محرك الجهاز، سواء كان كهربائياً أو احتراقياً، في فترات زمنية محددة (على سبيل المثال كل 500 ساعة عمل) بواسطة فني متخصص.

- فحص الوصلات: بسبب الاهتزاز الشديد للجهاز أثناء العمل، قد ترتخي براغي وصواميل الشاسيه والمحرك وعلبة التروس بمرور الوقت. من الضروري فحص وشد هذه الوصلات أسبوعياً أو شهرياً.

٣. مبادئ السلامة أثناء العمل

- معدات الوقاية الشخصية (PPE): يجب على المشغل والعمال المحيطين بالجهاز ارتداء قفازات مقاومة، ونظارات واقية لحماية العين من تناثر المواد، وأقنعة تنفسية لمنع استنشاق غبار الأسمنت الضار بالرئتين.

- السلامة الكهربائية: في الخلاطات الكهربائية، استخدم كابلات سليمة وقياسية. تأكد من تأريض النظام بشكل صحيح (Earth) واستخدام قاطع الدائرة المتبقية (RCD) أو مفتاح حماية الحياة في المسار.

نصائح السلامة التشغيلية:

- لا تدخل يدك أو المجرفة أو أي أداة أخرى داخل الخزان أبداً أثناء دورانه.

- لا تقم بتحميل الجهاز وهو مطفأ. يضع هذا العمل ضغطاً مفاجئاً وشديداً على المحرك عند بدء التشغيل.

- يجب أن يتواجد المشغل دائماً بجانب الجهاز أثناء العمل.

- تجنب وضع الجهاز بالقرب من حواف الحفريات أو الأماكن غير المستقرة.

مقارنة خلاطة الخرسانة (البيتونير) مع خلاطة الوعاء (Pan Mixer)

في صناعة إنتاج الخرسانة ومواد البناء، بالإضافة إلى الخلاطات ذات الخزان الدوار (Drum Mixer) التي تمت مناقشتها بالتفصيل في الأقسام السابقة، هناك نوع آخر من الخلاطات يسمى “خلاطة الوعاء” (Pan Mixer) أو “ناري ساز” (بالتسمية المحلية) وله استخدامات واسعة. على الرغم من أن كلا الجهازين يقومان بمهمة الخلط، إلا أن الاختلافات الجوهرية في الهيكل، وآلية العمل، والتطبيق تجعلهما مناسبين لأغراض مختلفة.

الهيكل وآلية العمل

- البيتونير (Drum Mixer): في هذا الجهاز، يدور الخزان وتقوم الشفرات المثبتة بداخله بتحريك المواد. تعتمد عملية الخلط هنا بشكل أساسي على قوة الجاذبية؛ حيث ترفع الشفرات المواد إلى أعلى الخزان ثم تسقط لأسفل لتختلط معاً. هذه عملية خلط لطيفة نسبياً.

- خلاطة الوعاء (Pan Mixer): في هذا النظام، يكون الخزان (الوعاء) ثابتاً، ويدور محور عمودي أو أكثر تتصل به أذرع الخلط (الشفرات) داخل الخزان. تعمل هذه الآلية بشكل مشابه لخلاطة صناعية كبيرة. عملية الخلط هنا هي من نوع “الخلط الإجباري” (Forced Mixing)؛ حيث تقوم الأذرع الدوارة بسرعة عالية بخلط المواد وتقطيعها وتحريكها بقوة كبيرة. هذه عملية قوية جداً وعالية الطاقة.

جودة الخلط والتطبيقات

يؤدي هذا الاختلاف الأساسي في الآلية إلى اختلافات كبيرة في الأداء والتطبيق بين الجهازين:

- استخدام البيتونير: نظراً لآلية الخلط بالجاذبية، تعد الخلاطات (البيتونير) مناسبة وفعالة جداً لإنتاج الخرسانة العادية ذات السيولة (Slump) المتوسطة إلى العالية المستخدمة في مشاريع البناء العامة (صب الخرسانة في الموقع للأعمدة، والأسقف، والأساسات). ميزتها الرئيسية هي قابلية النقل وسهولة الحركة في موقع المشروع.

- استخدام خلاطة الوعاء (Pan Mixer): تجعل آلية الخلط الإجباري وعالية الطاقة في خلاطة الوعاء منها خياراً مثالياً لإنتاج المنتجات الخاصة التي تتطلب تجانساً عالياً جداً ودقة في تصميم الخلطة.

تتمثل تطبيقاتها الرئيسية فيما يلي:

- مصانع القطع مسبقة الصب: لإنتاج البلوك الأسمنتي، وحواجز الطرق (البلدورات)، والأرضيات، والموزاييك التي تُصنع عادةً بخرسانة شبه جافة (هبوط صفري/Zero Slump)، يعد استخدام خلاطة الوعاء ضرورياً. لا يستطيع الخلط بالجاذبية في البيتونير تحقيق التجانس لهذا النوع من الخرسانة.

- محطات الخلط المركزية (Batching Plants): في مصانع إنتاج الخرسانة الجاهزة، تُستخدم خلاطات الوعاء للإنتاج السريع وعالي الجودة لأنواع مختلفة من الخرسانة، بما في ذلك الخرسانة عالية المقاومة (HPC) والخرسانة الخاصة التي تحتوي على إضافات مسحوقية دقيقة.

- إنتاج الملاط الحساس: لإنتاج الملاط الجاهز والمخاليط المسحوقية الأخرى التي تتطلب توزيعاً موحداً للمكونات قليلة الكمية، تعد خلاطة الوعاء الخيار الأفضل.

باختصار، يعتبر البيتونير “العمود الفقري” لورش البناء لإنتاج الخرسانة العامة، بينما تعد خلاطة الوعاء أداة دقيقة وصناعية لإنتاج المنتجات الخرسانية المتخصصة وعالية الجودة في بيئة المصنع.

الخلاصة ونظرة نحو المستقبل

تحولت خلاطة الخرسانة (البيتونير)، على مدار أكثر من قرن، من اختراع ميكانيكي بسيط إلى آلة مصممة هندسياً وضرورية في صناعة البناء والتشييد. من خلال ميكنة إحدى العمليات الأساسية، وهي خلط الخرسانة، أحدث هذا الجهاز ثورة في السرعة والجودة والاقتصاد في المشاريع العمرانية حول العالم. وكما تم استعراضه في هذا التقرير الشامل، فإن مسار تطورها التاريخي الذي أدى إلى ظهورتزاز الشديد للجهاز أثناء العمل، قد ترتخي براغي وصواميل الشاسيه والمحرك وعلبة التروس بمرور الوقت. من الضروري فحص وشد هذه الوصلات أسبوعياً أو شهرياً.

٣. مبادئ السلامة أثناء العمل

- معدات الوقاية الشخصية (PPE): يجب على المشغل والعمال المحيطين بالجهاز ارتداء قفازات مقاومة، ونظارات واقية لحماية العين من تناثر المواد، وأقنعة تنفسية لمنع استنشاق غبار الأسمنت الضار بالرئتين.

- السلامة الكهربائية: في الخلاطات الكهربائية، استخدم كابلات سليمة وقياسية. تأكد من تأريض النظام بشكل صحيح (Earth) واستخدام قاطع الدائرة المتبقية (RCD) أو مفتاح حماية الحياة في المسار.

نصائح السلامة التشغيلية:

- لا تدخل يدك أو المجرفة أو أي أداة أخرى داخل الخزان أبداً أثناء دورانه.

- لا تقم بتحميل الجهاز وهو مطفأ. يضع هذا العمل ضغطاً مفاجئاً وشديداً على المحرك عند بدء التشغيل.

- يجب أن يتواجد المشغل دائماً بجانب الجهاز أثناء العمل.

- تجنب وضع الجهاز بالقرب من حواف الحفريات أو الأماكن غير المستقرة.

مقارنة خلاطة الخرسانة (البيتونير) مع خلاطة الوعاء (Pan Mixer)

في صناعة إنتاج الخرسانة ومواد البناء، بالإضافة إلى الخلاطات ذات الخزان الدوار (Drum Mixer) التي تمت مناقشتها بالتفصيل في الأقسام السابقة، هناك نوع آخر من الخلاطات يسمى “خلاطة الوعاء” (Pan Mixer) أو “ناري ساز” (بالتسمية المحلية) وله استخدامات واسعة. على الرغم من أن كلا الجهازين يقومان بمهمة الخلط، إلا أن الاختلافات الجوهرية في الهيكل، وآلية العمل، والتطبيق تجعلهما مناسبين لأغراض مختلفة.

الهيكل وآلية العمل

- البيتونير (Drum Mixer): في هذا الجهاز، يدور الخزان وتقوم الشفرات المثبتة بداخله بتحريك المواد. تعتمد عملية الخلط هنا بشكل أساسي على قوة الجاذبية؛ حيث ترفع الشفرات المواد إلى أعلى الخزان ثم تسقط لأسفل لتختلط معاً. هذه عملية خلط لطيفة نسبياً.

- خلاطة الوعاء (Pan Mixer): في هذا النظام، يكون الخزان (الوعاء) ثابتاً، ويدور محور عمودي أو أكثر تتصل به أذرع الخلط (الشفرات) داخل الخزان. تعمل هذه الآلية بشكل مشابه لخلاطة صناعية كبيرة. عملية الخلط هنا هي من نوع “الخلط الإجباري” (Forced Mixing)؛ حيث تقوم الأذرع الدوارة بسرعة عالية بخلط المواد وتقطيعها وتحريكها بقوة كبيرة. هذه عملية قوية جداً وعالية الطاقة.

جودة الخلط والتطبيقات

يؤدي هذا الاختلاف الأساسي في الآلية إلى اختلافات كبيرة في الأداء والتطبيق بين الجهازين:

- استخدام البيتونير: نظراً لآلية الخلط بالجاذبية، تعد الخلاطات (البيتونير) مناسبة وفعالة جداً لإنتاج الخرسانة العادية ذات السيولة (Slump) المتوسطة إلى العالية المستخدمة في مشاريع البناء العامة (صب الخرسانة في الموقع للأعمدة، والأسقف، والأساسات). ميزتها الرئيسية هي قابلية النقل وسهولة الحركة في موقع المشروع.

- استخدام خلاطة الوعاء (Pan Mixer): تجعل آلية الخلط الإجباري وعالية الطاقة في خلاطة الوعاء منها خياراً مثالياً لإنتاج المنتجات الخاصة التي تتطلب تجانساً عالياً جداً ودقة في تصميم الخلطة.

تتمثل تطبيقاتها الرئيسية فيما يلي:

- مصانع القطع مسبقة الصب: لإنتاج البلوك الأسمنتي، وحواجز الطرق (البلدورات)، والأرضيات، والموزاييك التي تُصنع عادةً بخرسانة شبه جافة (هبوط صفري/Zero Slump)، يعد استخدام خلاطة الوعاء ضرورياً. لا يستطيع الخلط بالجاذبية في البيتونير تحقيق التجانس لهذا النوع من الخرسانة.

- محطات الخلط المركزية (Batching Plants): في مصانع إنتاج الخرسانة الجاهزة، تُستخدم خلاطات الوعاء للإنتاج السريع وعالي الجودة لأنواع مختلفة من الخرسانة، بما في ذلك الخرسانة عالية المقاومة (HPC) والخرسانة الخاصة التي تحتوي على إضافات مسحوقية دقيقة.

- إنتاج الملاط الحساس: لإنتاج الملاط الجاهز والمخاليط المسحوقية الأخرى التي تتطلب توزيعاً موحداً للمكونات قليلة الكمية، تعد خلاطة الوعاء الخيار الأفضل.

باختصار، يعتبر البيتونير “العمود الفقري” لورش البناء لإنتاج الخرسانة العامة، بينما تعد خلاطة الوعاء أداة دقيقة وصناعية لإنتاج المنتجات الخرسانية المتخصصة وعالية الجودة في بيئة المصنع.

الخلاصة ونظرة نحو المستقبل

تحولت خلاطة الخرسانة (البيتونير)، على مدار أكثر من قرن، من اختراع ميكانيكي بسيط إلى آلة مصممة هندسياً وضرورية في صناعة البناء والتشييد. من خلال ميكنة إحدى العمليات الأساسية، وهي خلط الخرسانة، أحدث هذا الجهاز ثورة في السرعة والجودة والاقتصاد في المشاريع العمرانية حول العالم. وكما تم استعراضه في هذا التقرير الشامل، فإن مسار تطورها التاريخي الذي أدى إلى ظهور صناعة الخرسانة الجاهزة، وصولاً إلى تشريح مكوناتها الدقيقة وفهم أنواعها المختلفة، يوضح الأهمية التي لا جدال فيها لهذا الجهاز في العالم الحديث.

بالنسبة للمستخدمين والمقاولين، هناك ثلاثة مبادئ رئيسية للاستفادة القصوى من هذا الأصل الثمين:

- الاختيار الصحيح: إن اختيار جهاز بسعة ومصدر طاقة وآلية نقل حركة تتناسب مع الاحتياجات الفعلية للمشروع هو الخطوة الأولى والأهم لضمان الكفاءة ومنع هدر الموارد.

- التشغيل السليم: الالتزام بمبادئ العمل الصحيحة مع الجهاز، وخاصة ترتيب إضافة المواد والوقت الأمثل للخلط، له تأثير مباشر على جودة الخرسانة النهائية، وبالتالي على متانة واستقرار الهيكل.

- الصيانة الوقائية: التنظيف اليومي والخدمات الدورية المنتظمة هي المفتاح لزيادة العمر الافتراضي للجهاز، وتقليل الأعطال المكلفة، والحفاظ على السلامة في بيئة العمل.

إن النظرة لمستقبل هذه الصناعة مثيرة أيضاً. التكنولوجيا تعمل على تغيير هذه الآلات التقليدية. يمكن توقع أن تصبح الخلاطات أكثر ذكاءً بشكل متزايد في المستقبل القريب. إن الخلاطات المجهزة بأجهزة استشعار الرطوبة للتحكم الدقيق والتلقائي في كمية المياه، وأنظمة الوزن الرقمي المدمجة للتنفيذ المثالي لتصميم الخلطة، وزيادة مستوى الأتمتة في عمليات التحميل والتفريغ، تتحرك جميعها نحو التخلص من الخطأ البشري وتحقيق جودة لا مثيل لها في إنتاج الخرسانة.

ومع ذلك، حتى مع أكثر التقنيات تقدماً، ستظل المبادئ الأساسية التي تم تناولها في هذا التقرير قائمة، وستستمر خلاطة الخرسانة في العمل كقلب نابض للمشاريع العمرانية.