اسکافلد چیست؟ راهنمای نهایی محاسبات بار، استانداردها و تفاوت های فنی (مثلثی و چکشی)

اسکافلد چیست؟ از مفهوم عام تا کاربرد تخصصی مدولار

در زبان انگلیسی، واژۀ Scaffold (اسکافلد) به معنای عام “داربست” است و شامل تمامی سازههای موقتی میشود که برای دسترسی یا تکیهگاه در ارتفاع به کار میروند؛ از داربستهای سنتی لوله ای گرفته تا انواع مدولار.

اما در صنعت ساخت و ساز ایران و اصطلاحات تخصصی مهندسی، واژه “اسکافلد” به طور خاص برای اشاره به سیستم های داربست مدولار (Modular Scaffolding) به کار میرود. این سیستم ها (شامل انواع مثلثی و چکشی/کاپلاک) نسل جدید و مهندسی شده داربست ها هستند که دارای قطعات پیشساخته، اتصالات سریع و ظرفیت باربری بسیار بالاتر از داربستهای سنتی (لولهای و بستی) هستند.

نکته کلیدی: هنگامی که متخصصان در ایران از اسکافلد صحبت میکنند، منظور آنها یک سازۀ موقت باربر و ایمن با ساختار مشخص مهندسی است، نه صرفاً یک سازه برای دسترسی کارگران. این تفکیک معنایی، قلب تمرکز فنی شرکت ضمان بر روی تضمین ایمنی و کیفیت مدولار است.

تعاریف مبنایی و تحلیل مزیت رقابتی اسکافلد مدولار

۱. تعریف جامع اسکافلد و جایگاه آن در مهندسی ساختمان

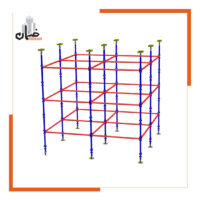

اسکافلد (Scaffold) یا داربست مدولار پیشساخته، یک سیستم سازهای موقت است که وظیفه دوگانه و حیاتی در پروژه های عمرانی دارد: تأمین دسترسی ایمن برای کارکنان و مصالح در ارتفاع، و مهمتر از آن، تأمین تکیهگاه باربری (کفراژبندی) برای تحمل وزن سازه های اصلی مانند دال های بتنی، تیرها و طاقها در حین فرآیند ساخت و عملآوری.

بر خلاف داربست های سنتی (لوله ای و بستی) که صرفاً ابزار دسترسی هستند و پایداری آنها به گره زنی های دستی و بست ها وابسته است، اسکافلد مدولار از اجزای تمام فلزی استاندارد (فریم ها، پایه ها و مهاری ها) تشکیل شده که با اتصالات سریع، استحکام و ظرفیت باربری بسیار بالایی را تضمین میکند. این سازه موقت باید تحت محاسبات دقیق سازه ای قرار گیرد.

۲. تحلیل مزیتهای تکنیکال بر داربست سنتی

انتخاب اسکافلد مدولار، یک تصمیم مهندسی با هدف بهینهسازی زمان، هزینه و ریسک پروژه است. مزیتهای اسکافلد در مقایسه با سیستمهای قدیمی لولهای به شرح زیر است:

| ویژگی فنی | تشریح عمیق مزیت (Deep Dive) | تأثیر مستقیم بر پروژه و پیمانکار |

|---|---|---|

| سرعت مونتاژ و دمونتاژ | اتصالات نر و مادگی (مثلثی) یا کوپلر چکشی (چکشی) نیاز به بست زنی را حذف میکند. دو کارگر متخصص میتوانند روزانه تا ۱۰۰۰ فریم را نصب کنند. | کاهش حداقل ۳۰% تا ۵۰% از زمان مورد نیاز برای داربست بندی و در نتیجه صرفهجویی در هزینههای جاری پروژه. |

| دقت و پایداری هندسی | ابعاد ثابت و استاندارد فریمها، تراز بودن و گونیا بودن سازه را تضمین میکند. استفاده از پیچ تنظیم امکان تراز کردن میلیمتری را فراهم میآورد. | افزایش ایمنی در هنگام بتنریزیهای پرحجم و تضمین کیفیت هندسی سازه اصلی. |

| ظرفیت تحمل بار (Load Capacity) | طراحی مثلثی (اُمگا) و مدولار بودن سیستمهای چکشی، بار را به صورت مستقیم و استاندارد به زمین منتقل میکند. | ظرفیت باربری یک برج اسکافلد استاندارد میتواند به بیش از ۱۴ تن برسد که برای سنگینترین دالها کفایت میکند. |

| نیروی کار مورد نیاز | سادگی مونتاژ، نیاز به کارگران بسیار ماهر با سالها تجربه گرهزنی داربست را از بین میبرد. | کاهش خطای انسانی و عدم وابستگی پروژه به تعداد محدودی کارگر متخصص. |

متخصصان در مورد اسکافلد و داربست مدولار ضمان چه میگویند؟

انواع تخصصی اسکافلد و جزئیات طراحی فنی (اجزا و متریال)

مقایسه انواع اسکافلد مدولار: مثلثی در مقابل چکشی

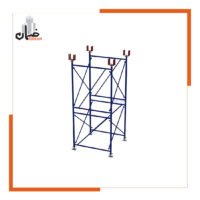

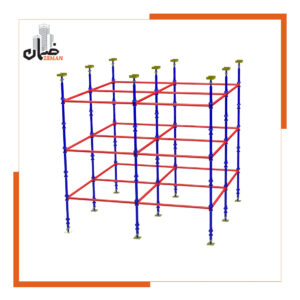

اسکافلد مثلثی (Triangle/Omega Scaffolding) – سلطان کفراژبندی

این سیستم که به فریمهای مثلثی اُمگا (Ω) شکل شهرت دارد، از مستحکمترین انواع داربستهای مدولار است. اسکافلد مثلثی به طور ویژه برای تحمل بارهای متمرکز و سنگین عمودی در سیستمهای کفراژبندی طراحی شده است.

- ساختار و اتصال: فریمها در ارتفاعهای استاندارد (مانند ۱۰۰، ۷۵ و ۵۰ سانتیمتر) و عرض ثابت ۱۲۰ سانتیمتر تولید میشوند و از طریق اتصال نری و مادگی (بوش و پین) به سرعت روی هم سوار میشوند.

- کاربرد تخصصی: کفراژبندی سقفهای بتنی بلند، پلها، دالهای پیشتنیده و تأسیساتی که نیازمند تکیهگاههای مستحکم و با ارتفاع قابل تنظیم هستند.

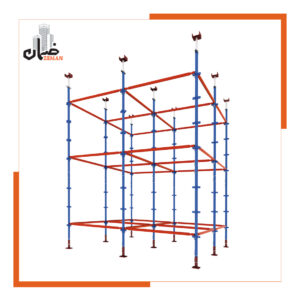

اسکافلد چکشی (Cuplock/Hammer-lock Scaffolding) – انعطافپذیری در ارتفاع

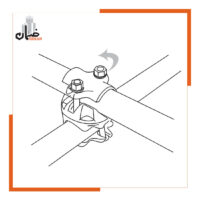

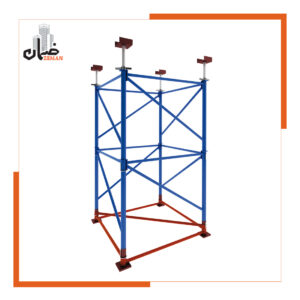

اسکافلد چکشی از پایههای عمودی (ساقهها) و مهاریهای افقی با مکانیسم اتصال فنجانی شکل (کوپلر) تشکیل شده است.

- ساختار و اتصال: مهاریها دارای گُوههایی هستند که درون فنجان پایینی کوپلر قرار گرفته و با کوبیدن فنجان بالایی توسط چکش، اتصالی بسیار قوی و سریع ایجاد میشود. هر کوپلر میتواند اتصال چهار مهاری در جهات مختلف را پشتیبانی کند.

- کاربرد تخصصی: به دلیل انعطافپذیری بالا و امکان چرخش مهارها، این سیستم برای نماکاری، سقفهای نامنظم و سطوح منحنی، همچنین ساخت سکوهای صنعتی و پالایشگاهی، مناسب است.

معرفی داربست کاپلاک (فنجانی) – انعطاف و سرعت مدولار

داربست کاپلاک (Cuplock Scaffolding) – سیستم مدولار انعطافپذیر و شاخص شرکت ضمان

در کنار اسکافلد مثلثی که سلطان کفراژبندی سنگین است، داربست کاپلاک (Cuplock) یا اسکافلد چکشی، به عنوان پرکاربردترین سیستم داربست مدولار چندمنظوره شناخته میشود. این سیستم، که در صنعت ایران با نامهای فنجانی و ستارهای نیز شناخته میشود، به دلیل مکانیسم اتصال منحصربهفردش، سرعت و انعطافپذیری فوقالعادهای را در ارتفاع فراهم میکند.

تحلیل مکانیسم فنجانی (Cup-lock) و مزیت فنی آن

نام “کاپلاک” یا “فنجانی” از واژه انگلیسی Cup-lock به معنای “قفل فنجانی” گرفته شده است. این مکانیسم هسته اصلی کارایی داربست کاپلاک است:

- پایههای عمودی (ساقهها): این لولههای عمودی در فواصل مشخص (معمولاً ۵۰ سانتیمتر)، دارای نودالها (نقاط اتصال) به شکل فنجان هستند که از دو بخش تشکیل شده است: فنجان پایینی (ثابت) و فنجان بالایی (متحرک).

- مهاریهای افقی: مهاریهای افقی که وظیفه پایداری جانبی و ایجاد سکوی کار را دارند، در دو انتهای خود دارای گوِه (Wedge) هستند.

- قفل شدن: گُوههای مهاریهای افقی درون فنجان پایینی قرار میگیرند. سپس، با یک ضربه ساده چکش به فنجان بالایی، این فنجان به پایین رانده شده و مهاریها را به طور کامل و ایمن قفل میکند.

این مکانیسم قفل و باز شدن سریع و عدم نیاز به بستهای جداگانه، موجب شده که این سیستم به نام “چکشی” نیز معروف شود.

ظرفیت اتصال (Multi-Directional Capability)

مهمترین مزیت فنی داربست کاپلاک، ظرفیت اتصال بالای هر نودال است. هر نودال فنجانی میتواند به طور همزمان ۴ مهاری را در جهات مختلف مهار کند. این ویژگی امکان ساخت سازههای داربستی در پلانهای چندوجهی و غیرمستطیلی را فراهم میآورد.

ویژگی های فنی_شرح تخصصی و مزایای کاربردی داربست کاپلاک (فنجانی)

| ویژگی فنی کاپلاک | شرح فنی تخصصی | مزیت کاربردی |

| ظرفیت اتصال نودال | هر نودال (فنجان) امکان اتصال همزمان تا ۴ مهار را دارد. | انعطاف پذیری بالا برای سازه های مدور و نماهای نامنظم. |

| روش مونتاژ | اتصال با ضربه چکش، بدون نیاز به بست و آچار. | سرعت بالاتر مونتاژ نسبت به مثلثی در ارتفاع های زیاد. |

| کاربرد چندگانه | مناسب برای دسترسی و کفراژبندی (متوسط). | استفاده دوگانه در پروژههای صنعتی، سوله و نمای ساختمان. |

کاربردهای تخصصی داربست کاپلاک

داربست کاپلاک شرکت ضمان به دلیل استحکام لولهها (فولاد ST37) و دقت ساخت کوپلرها، برای طیف گستردهای از پروژهها ایدهآل است:

- نماکاری ساختمانهای بلند: به دلیل سهولت در ایجاد سکوهای کار در هر طبقه و سرعت بالای نصب.

- پالایشگاهها و نیروگاهها: برای تعمیرات و نگهداری در تأسیسات پیچیده که دسترسی به نقاط مختلف سازه ضروری است.

- پشتیبانی از قالب سقفهای وافل و یوبوت: برای کفراژبندی سبک تا متوسط که سرعت باز کردن و بستن داربست اهمیت بالایی دارد.

شرکت ضمان با تولید و عرضه مستقیم داربستهای کاپلاک فنجانی با استانداردهای وزنی و ابعادی دقیق، ایمنی و کارایی را در پروژههای شما تضمین میکند.

اجزای حیاتی و الزامات فنی متریال (استاندارد ST37)

کیفیت نهایی و ایمنی اسکافلد، مستقیماً به اجزای سازنده و متریال اولیه وابسته است. شرکت ضمان تضمین میکند که تمامی تولیدات با فولاد ساختمانی با گرید ST37 و ضخامتهای استاندارد تولید شدهاند:

- پایههای عمودی/فریمها: این عناصر باید از لولههای استاندارد با قطر خارجی ۴۸.۳ میلیمتر و حداقل ضخامت جداره ۲.۵ تا ۴ میلیمتر تولید شوند (مطابق ISIRI 3454). ضخامت کمتر ایمنی را به شدت به خطر میاندازد.

- پیچ تنظیم (Adjusting Jack): این قطعه امکان تراز کردن دقیق بار را فراهم میکند. طول مؤثر رزوه (مسافتی که پیچ میتواند باز شود) بسیار مهم است و نباید بیش از حد باز شود تا خطر کمانش (Buckling) افزایش نیابد.

- کفشک یا صفحه کفی (Base Plate): وظیفه توزیع بار نقطهای از لوله به یک سطح گستردهتر (زمین یا تخته زیرپایی) را دارد. ضخامت این صفحه نباید از ۵ میلیمتر و مساحت آن نباید از ۱۷۵ سانتیمتر مربع کمتر باشد.

- میل مهارهای ضربدری/افقی: وظیفه اصلی آنها تأمین پایداری جانبی سازه و جلوگیری از حرکت و کج شدن آن در ارتفاع است.

محاسبات تحمل بار و مفهوم ظرفیت نهایی کار ایمن (SWL)

تخصص یک شرکت تأمینکننده در توانایی ارائه دادههای دقیق تحمل بار خلاصه میشود. ظرفیت تحمل بار اسکافلد باید بر اساس سه نوع بار اصلی محاسبه شود:

- بار مرده (Dead Load – DL): وزن خود اجزای اسکافلد، قالبها و تیرهای فرعی.

- بار زنده (Live Load – LL / UDL): در کفراژبندی، این شامل وزن بتن خیس ریخته شده (که بیشترین بار را تحمیل میکند)، وزن کارگران، ابزار و ویبراتورها است.

- بارهای محیطی: مانند نیروی باد که بر سطوح جانبی وارد میشود.

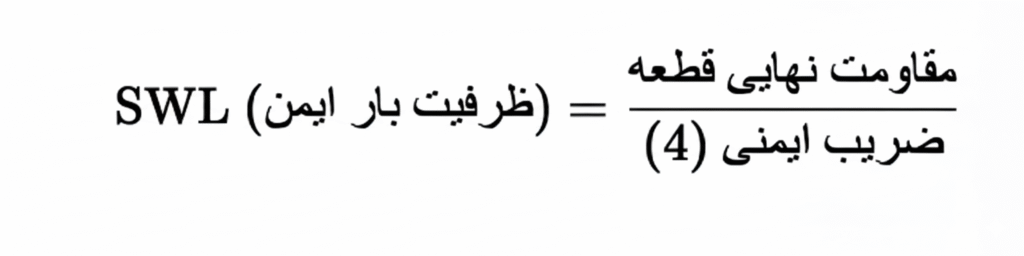

قانون طلایی ضریب ایمنی (Safety Factor: 4:1)

بر اساس الزامات بینالمللی و ملی، تمام اجزای اسکافلد باید قادر به تحمل حداقل چهار برابر (۴:۱) حداکثر بار مورد انتظار باشند. این ضریب به عنوان حاشیه اطمینان (Safety Margin) در برابر نقصهای متریال، خطاهای اجرا، یا بارهای دینامیکی ناگهانی عمل میکند.

راهکارهای افزایش ظرفیت باربری

برای پروژههای با بارهای بسیار بالا:

- کاهش فاصله (Grid Spacing): کاهش فاصله مرکز تا مرکز برجهای اسکافلد از

۱۵۰×۱۵۰ cm

به

۱۰۰×۱۰۰ cm ، باربری را به صورت تصاعدی افزایش میدهد. - استفاده از سیستم دوقلو: در برخی موارد، استفاده از دو برج اسکافلد کنار هم، استحکام و ایمنی در برابر بارهای دینامیکی را دو چندان میکند.

انطباق با استاندارد ملی و آییننامههای وزارت کار

اعتبار فنی محصولات ضمان با انطباق صد درصدی با قوانین ملی تضمین میشود:

استاندارد ISIRI 3454:

الزامات مشخصات لولهها، به ویژه قطر خارجی دقیق ۴۸.۳ mm و حداقل ضخامت جداره.

آییننامه ایمنی کار در ارتفاع (وزارت کار):

- مهاربندی (Anchorage): تأکید بر مهاربندی سازه اسکافلد به ساختمان اصلی در ارتفاعات مشخص و با استفاده از بستهای جناغی یا خاص.

- آمادهسازی محل کار (ماده ۸۳): تأکید بر ضرورت بازرسی و تسطیح فونداسیون قبل از نصب و استفاده از تخته زیرپایی در زمینهای سست.

برای دریافت ایین نامه اجراییی ایمنی وزارت کار برای کار در ارتفاع میتوانید اینجا کلیک نمایید

چرا اسکافلد مدولار ضمان، انتخاب نهایی مهندسان است؟

بهینهسازی ریسک و بازده (ROI) در پروژههای عمرانی

در دنیای پرشتاب ساختوساز، موفقیت یک پروژه نه تنها به کیفیت سازه نهایی، بلکه به مدیریت هوشمندانه ریسک، زمان و هزینه در مراحل اجرایی وابسته است. اسکافلد مدولار، فراتر از یک ابزار موقت، یک راهکار مهندسی سرمایهگذاری محور است که تعادل دقیقی میان ایمنی و بازدهی ایجاد میکند.

۱. تضمین ایمنی؛ سرمایهگذاری بر روی نیروی کار

بارزترین مزیت سیستمهای مدولار، ضریب اطمینان (Safety Factor) است. این ضریب، تنها یک عدد فنی نیست، بلکه یک تعهد اخلاقی و قانونی است که ریسک فروریزشهای فاجعهبار ناشی از بتنریزیهای سنگین را به صفر نزدیک میکند. در مقایسه با داربستهای سنتی که پایداریشان به مهارت کارگر و کیفیت بستهای چدنی وابسته است، اسکافلد مثلثی و کاپلاک ضمان، با اتصالات مهندسی شده و لولههای فولادی ST37، پایداری ساختاری قابل اندازهگیری و قابل اتکا را ارائه میدهند. رعایت کامل استاندارد ملی ISIRI 3454 در تولید لولهها با ضخامتهای استاندارد، اساس این ایمنی است.

۲. کاهش هزینه پنهان زمان

زمان در پروژههای ساختمانی، پول است. سیستم های کاپلاک (فنجانی) و مثلثی به دلیل مکانیزمهای اتصال سریع (نری و مادگی یا چکشی)، زمان مونتاژ و دمونتاژ را به شکل چشمگیری کاهش میدهند. توانایی نصب بیش از ۱۰۰۰ فریم در روز، به معنای:

- کاهش هزینههای اجاره روزانه: داربستها زودتر از سایت خارج میشوند.

- تسریع در بتنریزیها: پروژه مطابق با برنامه جلو میرود و جریمههای تأخیر کاهش مییابد.

- کاهش نیاز به نیروی کار ماهر تخصصی: هزینههای دستمزد نیروی کار متخصص داربستبندی سنتی حذف میشود.

۳. انعطافپذیری برای هر چالش سازهای

سیستم داربست کاپلاک، با توانایی اتصال چهار مهاری در هر نودال فنجانی، راهحل نهایی برای پروژههای با هندسه پیچیده (مانند نماهای مدور، پالایشگاهها یا سقفهای غیرمسطح) است. در سوی دیگر، اسکافلد مثلثی با ظرفیت باربری سنگین، برای دالهای ضخیم و پلهای بزرگ ضروری است. شرکت ضمان با ارائه هر دو سیستم، مشاور تخصصی شما در انتخاب بهینهترین ساختار با توجه به نقشه و میزان بار است.

پس از بررسی استانداردها و محاسبات بار اسکافلد، مرحله بعدی انتخاب و قیمت و خرید اسکافلد مناسب متناسب با نیاز پروژه است.

نتیجه گیری نهایی

انتخاب اسکافلد مدولار ضمان، صرفاً خرید تجهیزات نیست؛ بلکه خرید اطمینان و بهینه سازی فرآیند ساخت است. با تمرکز بر کیفیت متریال، انطباق ۱۰۰٪ با آیین نامه ها و مزیت های اثبات شده در سرعت و پایداری، ضمان شریک فنی و قابل اعتماد شما در اجرای پروژه های ایمن، دقیق و اقتصادی است.

سوالات متداول (FAQ) تخصصی اسکافلد

این سؤالات با هدف پوشش حداکثری جستجوهای تخصصی و کسب جایگاه Rich Snippet در نتایج گوگل تدوین شدهاند:

۱. معیار اصلی تفاوت اسکافلد مثلثی و کاپلاک چیست؟

پاسخ: معیار اصلی، ظرفیت باربری عمودی و نوع اتصال است. اسکافلد مثلثی با فریمهای سخت خود، ظرفیت باربری عمودی بسیار بیشتری دارد و برای کفراژبندی سنگین استفاده میشود. کاپلاک (فنجانی) با اتصال چکشی و نودالهای چندوجهی، انعطافپذیری بیشتری در پلانهای پیچیده و سرعت بالاتری در نماکاری و دسترسی فراهم میکند.

۲. چرا ضخامت لوله داربست باید ۴۸.۳ میلی متر باشد؟

پاسخ: قطر خارجی ۴۸.۳ mm (تقریباً ۲ اینچ) یک استاندارد جهانی و تعیین شده توسط استاندارد ملی ISIRI 3454 است. این قطر، تعادل بهینهای بین استحکام مورد نیاز برای تحمل بار و وزن مناسب برای جابجایی ایجاد میکند. تمام بستها و کوپلرهای استاندارد نیز بر مبنای همین قطر طراحی شدهاند.

۳. کمانش (Buckling) در اسکافلد به چه معناست و چگونه از آن جلوگیری کنیم؟

پاسخ: کمانش، پدیده خم شدن یا تغییر شکل ناگهانی لولههای عمودی تحت بار فشاری بیش از حد است و یکی از دلایل اصلی فروپاشی داربست است. برای جلوگیری از کمانش:

- از لوله های با ضخامت کافی (>2.5 mm) استفاده کنید.

- پیچهای تنظیم (سرجک) را بیش از حد مجاز باز نکنید.

- مهاربندیهای جانبی (Bracing) را در فواصل استاندارد نصب کنید.

۴. SWL (ظرفیت بار ایمن) دقیقاً چگونه محاسبه میشود؟

پاسخ: SWL یا Safe Working Load با تقسیم مقاومت نهایی تحمل بار هر قطعه (که در آزمایشگاه مشخص میشود) بر ضریب ایمنی (که ۴ است) به دست میآید. این محاسبات تضمین میکند که بار مجاز، چهار برابر کمتر از نقطهای است که در آن احتمال شکست قطعه وجود دارد.

۵. کفشک (Base Plate) چقدر باید ضخامت داشته باشد؟

پاسخ: ضخامت استاندارد کفشکها طبق آییننامه ایمنی باید حداقل۵ میلیمترو مساحت آن حداقل۱۷۵ سانتیمتر مربع باشد تا بار نقطهای ستونها را به صورت گسترده به سطح زیرین منتقل کرده و از فرو رفتن پایهها در زمین جلوگیری کند.

۶. گالوانیزاسیون (Galvanization) در اسکافلد چقدر اهمیت دارد؟

پاسخ: گالوانیزاسیون (پوشش روی) تأثیری بر مقاومت مکانیکی (تحمل بار) اسکافلد ندارد، اما عمر مفید آن را در محیطهای مرطوب یا خورنده (مانند پروژههای ساحلی) به شدت افزایش میدهد و از زنگزدگی زودرس جلوگیری میکند.

۷. منظور از فولاد با گرید ST37 چیست؟

پاسخ: ST37 یکی از متداولترین گریدهای فولاد ساختمانی است که دارای حداقل تنش تسلیم (Yield Strength) مناسب برای استفاده در سازههای باربر موقت است. شرکت ضمان تنها از این گرید یا گریدهای بالاتر برای تضمین کیفیت استفاده میکند.

۸. آیا میتوان داربست کاپلاک را برای ارتفاع بسیار بالا (مثلاً ۷۰ متر) استفاده کرد؟

پاسخ: بله. داربست کاپلاک به دلیل سرعت مونتاژ و پایداری اتصالات برای دسترسی در ارتفاعات بالا مناسب است، مشروط بر آنکه مهاربندیهای جانبی (Anchorage) به صورت دقیق و در فواصل کوتاهتر به سازه اصلی ساختمان متصل شوند تا پایداری در برابر بار باد تأمین شود.

۹. مهاربندی جانبی (Anchorage) در اسکافلد باید در چه فاصلهای انجام شود؟

پاسخ: مهاربندی جانبی باید در فواصل عمودی و افقی مشخص، معمولاً کمتر از ۳ متر، به سازه اصلی متصل گردد. در ارتفاعات زیاد یا مناطق بادخیز، این فواصل باید توسط مهندس طراح کاهش یابد.

۱۰. آیا برای استفاده از اسکافلد نیاز به نیروی کار ماهر داربستبند است؟

پاسخ: خیر. یکی از مزیتهای کلیدی اسکافلد مدولار (مثلثی و کاپلاک) این است که به دلیل مکانیزمهای قفل و بست ساده، نیاز به گرهزنیهای پیچیده سنتی ندارد. کافی است کارگران با اصول اولیه مونتاژ و ایمنی سیستم آشنا باشند که این امر هزینهها و وابستگی به نیروی کار متخصص را کاهش میدهد.