روش صحیح قالب برداری سقف وافل

مقدمه در مورد قالب برداری سقف وافل

سقف وافل به عنوان یکی از پیشرفته ترین و اقتصادی ترین سیستم های سقفی در پروژه های عمرانی مدرن، نقش مهمی در کاهش وزن سازه، بهینه سازی مصرف بتن و افزایش دهانههای قابل اجرا ایفا میکند. این نوع سقف که به صورت شبکه ای از تیرچه های بتنی متقاطع اجرا میشود، نیازمند قالب بندی دقیق و مهندسی شده است و به همان میزان، قالب برداری سقف وافل نیز از حساس ترین مراحل اجرای آن محسوب میشود. هرگونه خطا در زمان یا روش قالب برداری میتواند منجر به ترک خوردگی، افت مقاومت یا حتی آسیب جدی به سازه شود.

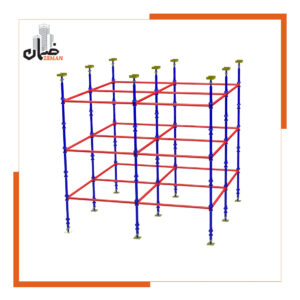

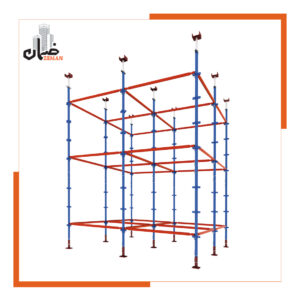

قالب برداری سقف وافل تنها به معنای باز کردن قالب ها نیست، بلکه فرآیندی کاملاً فنی و وابسته به پارامترهایی نظیر مقاومت بتن، شرایط آب و هوایی، نوع قالب، نحوه شمع بندی و سیستم های نگهدارنده زیر سقف است. در این میان، استفاده از تجهیزات استاندارد قالب بندی و داربست نقش تعیین کننده ای در ایمنی و کیفیت نهایی پروژه دارد. به عنوان مثال، بهرهگیری از سیستم هایی مانند داربست کاپلاک یا اسکافلد کاپلاک به دلیل تحمل بار بالا و مونتاژ سریع، باعث افزایش ضریب اطمینان در زمان قالب برداری میشود.

در پروژه هایی که سقف وافل در ارتفاع اجرا میشود، اهمیت رعایت اصول قالب برداری دوچندان خواهد بود. در چنین شرایطی استفاده از تجهیزات تخصصی قالب بندی در ارتفاع، جک های استاندارد و سیستم های مهاربندی مناسب، از بروز خطرات احتمالی جلوگیری میکند. همچنین، وجود شمع ها و جک های سقفی تا رسیدن بتن به مقاومت موردنظر، یک الزام فنی غیرقابل چشم پوشی است. تجهیزاتی مانند جک سقفی ساده یا سیستم های پیشرفته تر خرید جک های سقفی و حمایتی در این مرحله نقش کلیدی دارند.

از سوی دیگر، نوع قالبهای مورد استفاده در سقف وافل نیز بر روش و زمان قالببرداری تأثیر مستقیم دارد. قالبهای وافل میتوانند از جنس پلاستیکی، کامپوزیتی یا ترکیبی باشند که هرکدام دستورالعمل خاص خود را برای بازکردن دارند. در بسیاری از پروژهها، استفاده همزمان از سیستم های قالب بندی مدولار در بخشهای مختلف سازه، نیازمند هماهنگی دقیق بین تیم اجرایی قالببندی و قالببرداری است تا بارهای سازهای بهدرستی منتقل شوند.

نکته مهم دیگر، ارتباط قالببرداری سقف وافل با سایر بخشهای قالببندی سازه است. بهعنوان مثال، اگر همزمان عملیات قالب بندی فونداسیون یا قالب بندی دیوار بتنی در حال اجرا باشد، برنامهریزی زمانی قالببرداری سقف باید بهگونهای انجام شود که اختلالی در روند کلی پروژه ایجاد نکند. این هماهنگی، نیازمند شناخت دقیق از رفتار بتن و سیستمهای نگهدارنده زیر سقف است.

در این محتوا تلاش کردهایم با نگاهی کاملاً اجرایی و مبتنی بر تجربه کارگاهی، به بررسی جامع روش قالب برداری سقف وافل بپردازیم. از زمان مناسب قالب برداری گرفته تا نکات ایمنی، ساختار سقف وافل و مراحل اصولی خارج کردن قالب ها، تمامی موارد به صورت گام به گام و کاربردی توضیح داده خواهند شد تا پیمانکاران، مهندسان و مجریان پروژه بتوانند با اطمینان کامل این مرحله حساس را مدیریت کنند.

زمان قالب برداری سقف وافل

یکی از مهمترین و حساس ترین موضوعات در اجرای سقف وافل، تعیین زمان مناسب قالب برداری است. برخلاف تصور برخی مجریان، قالب برداری سقف وافل صرفاً بر اساس تجربه یا سرعت پروژه انجام نمیشود، بلکه کاملاً وابسته به مقاومت بتن، شرایط محیطی، نوع سیستم نگهدارنده و استانداردهای فنی است. اگر قالب ها زودتر از موعد خارج شوند، احتمال خیز، ترک خوردگی و حتی شکست موضعی سقف افزایش مییابد و اگر بیش از حد دیر انجام شود، باعث اتلاف زمان و افزایش هزینه های پروژه خواهد شد.

بهطور کلی، زمان قالب برداری سقف وافل به دو بخش اصلی تقسیم میشود:

- قالب های جانبی و قالب وافل (قالب های ماندگار یا غیرماندگار)

- شمع ها، جک ها و سیستم های نگهدارنده زیر سقف

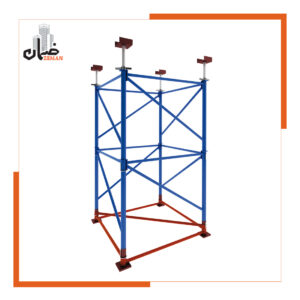

قالب های وافل معمولاً پس از آنکه بتن به مقاومت اولیه برسد، قابل خارج کردن هستند؛ اما شمع ها و جک های زیر سقف باید تا رسیدن بتن به مقاومت مشخص شده در نقشه یا آیین نامه باقی بمانند. در این مرحله، استفاده از سیستم های ایمن شمع بندی مانند داربست مثلثی یا شورینگ مثلثی نقش بسیار مهمی در حفظ پایداری سقف دارد.

تأثیر مقاومت بتن بر زمان قالب برداری

مهمترین معیار فنی برای تعیین زمان قالب برداری، درصد مقاومت فشاری بتن است. معمولاً توصیه میشود قالب برداری زمانی انجام شود که بتن حداقل به ۷۰ درصد مقاومت نهایی خود رسیده باشد. این زمان بسته به نوع سیمان، طرح اختلاط، دمای محیط و شرایط عمل آوری میتواند بین ۷ تا ۱۴ روز متغیر باشد. در هوای سرد این زمان افزایش یافته و در شرایط گرم و خشک، ممکن است کمی کاهش یابد؛ البته به شرط انجام عمل آوری صحیح.

در پروژه هایی که از سیستم های داربستی مدرن استفاده میشود، مانند داربست چکشی یا داربست H فریم، کنترل بارهای وارد بر سقف ساده تر شده و ایمنی قالب برداری افزایش پیدا میکند. این سیستم ها به دلیل توزیع یکنواخت بار، امکان بازکردن تدریجی قالب ها را فراهم میکنند.

نقش جکها و تجهیزات نگهدارنده

جکهای سقفی یکی از اجزای جداییناپذیر در قالببندی و قالببرداری سقف وافل هستند. استفاده از تجهیزات استاندارد مانند جک سقفی U یا جک های سقفی و حمایتی باعث میشود انتقال بار از سقف به زمین بهصورت ایمن انجام شود. در زمان قالب برداری، جک ها باید به صورت مرحله ای و کنترل شده آزاد شوند تا از وارد شدن شوک ناگهانی به سازه جلوگیری شود.

همچنین در پروژه هایی که هم زمان قالب بندی بخشهای دیگر سازه در حال اجراست، مانند قالب بندی دیوار بتنی یا قالب بندی ستون گرد، برنامه زمان بندی قالب برداری سقف وافل باید بهگونه ای تنظیم شود که تداخل اجرایی ایجاد نکند و بار اضافی به سقف تازه بتن ریزی شده منتقل نشود.

در نهایت باید تأکید کرد که زمان قالببرداری سقف وافل یک عدد ثابت نیست و باید بر اساس شرایط واقعی پروژه، نتایج آزمایش بتن و نظر مهندس ناظر تعیین شود. رعایت این اصول، تضمینکننده دوام، ایمنی و عملکرد مناسب سقف وافل در طول عمر سازه خواهد بود.

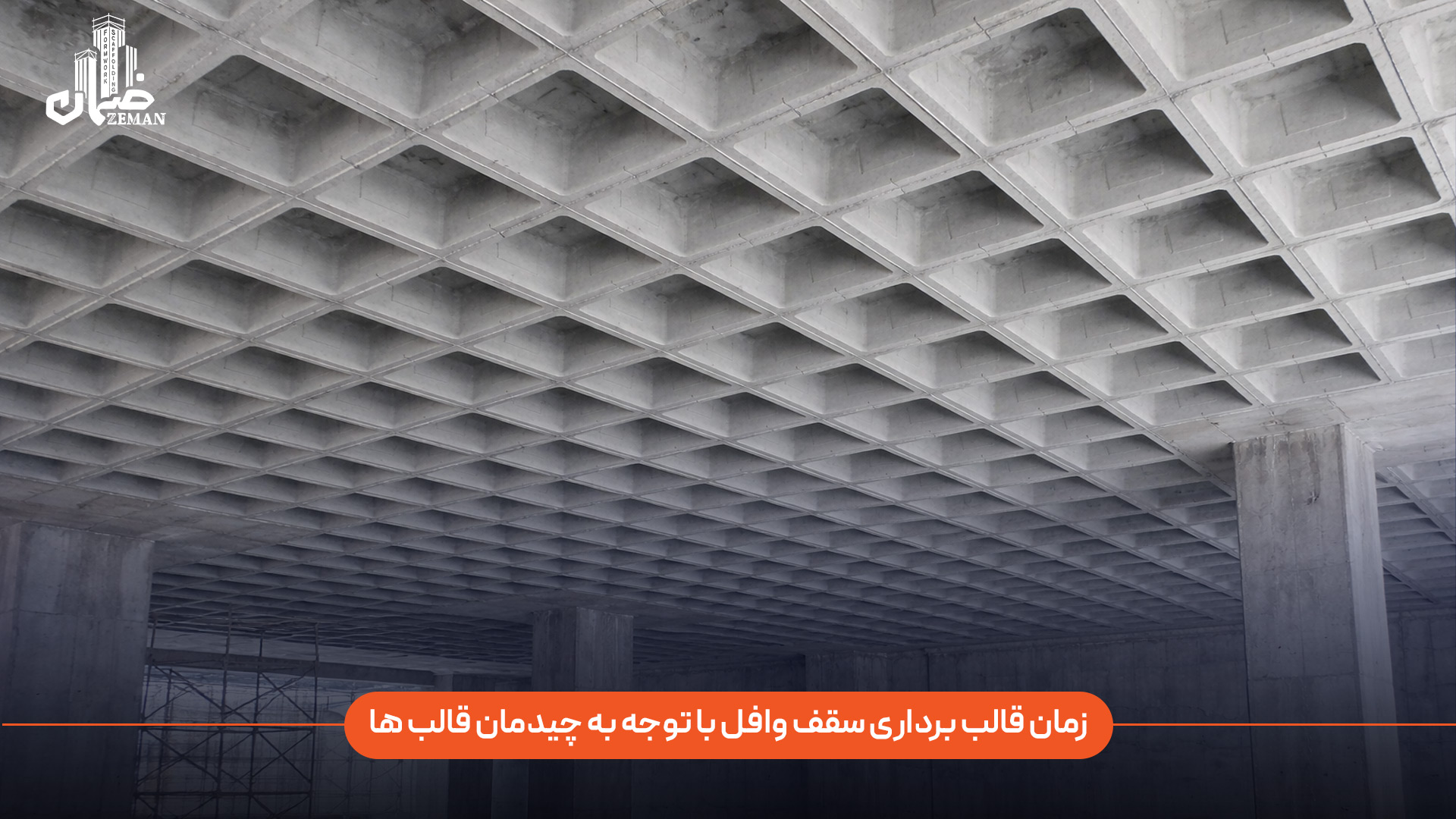

زمان قالب برداری سقف وافل با توجه به چیدمان قالب ها

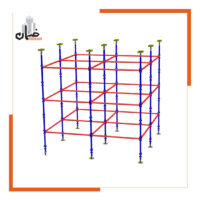

چیدمان قالب ها در سقف وافل یکی از عوامل بسیار تأثیرگذار بر زمان و نحوه قالب برداری است. برخلاف سقف های دال ساده یا تیرچه بلوک، در سقف وافل قالب ها به صورت شبکه ای و در فواصل منظم کنار هم قرار میگیرند و همین موضوع باعث میشود بار بتن تازه و سخت شده، به صورت متمرکز و خطی روی تیرچه های وافل و سیستم های زیرسقفی منتقل شود. بنابراین هرچه چیدمان قالب ها اصولی تر و یکنواخت تر باشد، قالب برداری ایمنتر و سریعتر انجام خواهد شد.

در سقف وافل، معمولاً قالب ها روی یک سیستم شمع بندی متشکل از جک ها، تیرک ها و داربست ها قرار میگیرند. اگر فاصله قالب ها، تیرهای فرعی و جک ها بهدرستی رعایت نشود، تنش های موضعی در بتن ایجاد شده و زمان قالب برداری افزایش مییابد. در این شرایط استفاده از سیستم های پایدار مانند داربست کاپلاک فنجانی باعث توزیع یکنواخت بار و کاهش ریسک تغییرشکل سقف در هنگام باز کردن قالب ها میشود.

تأثیر جهت و نظم چیدمان قالب ها

در پروژه هایی که قالب های وافل با نظم کامل و در راستای دهانه های سازه چیده میشوند، انتقال بار به جک ها و داربست ها به صورت کاملاً کنترل شده انجام میگیرد. این موضوع اجازه میدهد قالب ها زودتر از سقف هایی با چیدمان نامنظم یا اصلاح شده خارج شوند. در مقابل، اگر به دلیل محدودیت های معماری یا تغییرات اجرایی، بخشی از قالب ها با فاصله یا برش اجرا شده باشند، زمان قالب برداری آن ناحیه باید با احتیاط بیشتری تعیین شود.

در چنین پروژههایی، استفاده از سیستم های قالب بندی مدولار و قالب مدولار فلزی کمک میکند تا چیدمان قالب ها دقیقتر انجام شده و باز و بسته کردن آنها بدون آسیب به بتن صورت گیرد. این سیستم ها امکان قالب برداری مرحله ای را نیز فراهم میکنند، به طوری که قالب های میانی زودتر و قالب های کناری دیرتر خارج میشوند.

ارتباط چیدمان قالبها با نوع شمعبندی

چیدمان قالب وافل ارتباط مستقیمی با نوع شمعبندی زیر سقف دارد. برای مثال، در دهانههای بزرگ یا سقفهای با ضخامت بیشتر، معمولاً از سیستمهای مقاومتر مانند داربست امگا مثلثی یا داربست چکشی کاسه ای استفاده میشود. این سیستمها اجازه میدهند قالبها با فاصله کمتر از هم چیده شوند و در نتیجه، بار بهصورت یکنواختتری به زمین منتقل شود.

همچنین استفاده از جکهای استاندارد در زیر نقاط حساس سقف، نقش مهمی در زمان قالب برداری دارد. تجهیزاتی مانند جک یو یا جک های تنظیم شونده باعث میشوند در هنگام باز کردن قالب ها، امکان رگلاژ تدریجی وجود داشته باشد و شوک ناگهانی به سازه وارد نشود.

نقش قالبهای جانبی و اطراف در زمان قالببرداری

در بسیاری از پروژهها، سقف وافل به دیوارها یا ستونها متصل است. اگر قالبهای جانبی دیوار یا ستون همزمان با قالب سقف باز شوند، احتمال تمرکز تنش در لبههای سقف افزایش مییابد. به همین دلیل توصیه میشود در پروژههایی که از قالب بندی دیوار دو طرفه یا قالب بندی دیوار یک طرفه استفاده شده، قالببرداری سقف وافل بهصورت مستقل و با فاصله زمانی مناسب انجام شود.

در نهایت باید گفت چیدمان اصولی قالب های وافل، کلید کاهش زمان قالب برداری و افزایش ایمنی پروژه است. هرچه طراحی و اجرای این چیدمان دقیق تر باشد، قالب برداری سریعتر، کم هزینه تر و بدون آسیب به سازه انجام خواهد شد.

ساختار و اجزای اصلی سقف وافل

برای درک صحیح روش قالب برداری سقف وافل، ابتدا باید با ساختار و اجزای اصلی این نوع سقف آشنا بود. سقف وافل یک سیستم دال بتنی دو طرفه است که با ایجاد حفره های منظم در زیر دال، وزن مرده سازه را کاهش داده و در عین حال مقاومت و عملکرد سازه ای مطلوبی ایجاد میکند. این ساختار شبکه ای، باعث انتقال یکنواخت بار به ستون ها و دیوارهای باربر شده و امکان اجرای دهانه های بزرگتر را فراهم میسازد.

دال بتنی و تیرچه های متقاطع

هسته اصلی سقف وافل را دال بتنی فوقانی و تیرچه های متقاطع تشکیل میدهند. تیرچه ها در دو جهت عمود بر هم قرار گرفته و شبکه ای منظم ایجاد میکنند که بار سقف را به تکیهگاه ها منتقل مینماید. این تیرچه ها در واقع همان بخش هایی هستند که قالب های وافل، شکل آن ها را ایجاد میکنند. به همین دلیل، دقت در قالب بندی و استفاده از قالب های استاندارد، تأثیر مستقیمی بر کیفیت نهایی سقف دارد.

در بسیاری از پروژه ها، برای هماهنگی بیشتر بین اجزای مختلف سازه، از قالب تونل یا قالب قطعات پیش ساخته بتنی در بخش های مجاور سقف وافل استفاده میشود. این هماهنگی باعث میشود رفتار سازه ای کل مجموعه یکنواخت تر بوده و قالب برداری با ریسک کمتری انجام شود.

قالب های وافل و قالب های سقفی

قالب های وافل معمولاً از جنس پلاستیک یا کامپوزیت هستند و به صورت موقت در زیر دال قرار میگیرند. این قالبها پس از گیرش اولیه بتن، قابل خارج شدن و استفاده مجدد میباشند. در برخی پروژه ها، برای تکمیل سیستم قالب بندی سقف، از قالب سقفی ECO یا ترکیبی از قالب های مدولار استفاده میشود که هم سرعت اجرا را افزایش میدهد و هم دقت ابعادی سقف را بالا میبرد.

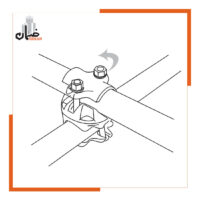

در این میان، نقش اتصالات قالب بندی بسیار حیاتی است. اتصالات استاندارد باعث میشوند قالب ها در جای خود ثابت باقی بمانند و در زمان بتن ریزی یا قالب برداری، جابه جایی ناخواسته رخ ندهد.

سیستم شمعبندی و نگهدارندهها

یکی دیگر از اجزای اصلی سقف وافل، سیستم شمع بندی زیر سقف است. این سیستم وظیفه انتقال بار بتن تازه و سخت شده را به زمین بر عهده دارد. جک ها، داربست ها و تیرک ها در این بخش نقش اساسی دارند. برای مثال، استفاده از جک حمایتی دیوار و ستون در نواحی اطراف ستون ها، پایداری سقف را در زمان قالب برداری افزایش میدهد.

در پروژه هایی که دیوارها هم زمان با سقف اجرا میشوند، هماهنگی بین اجزای سقف وافل و سیستم های قالب بندی دیوار قوسی یا دیوارهای خاص، اهمیت زیادی دارد؛ چراکه انتقال بار نامتوازن میتواند زمان قالب برداری را تحت تأثیر قرار دهد.

نقش مصالح جانبی در عملکرد سقف وافل

مصالح جانبی مانند تخته های زیرپایی، پلای وود و تجهیزات کمکی نیز جزو اجزای غیرمستقیم اما مهم سقف وافل محسوب میشوند. استفاده از پلای وود قالب بندی با کیفیت مناسب و همچنین بررسی قیمت تخته زیر پایی و انتخاب گزینه استاندارد، باعث افزایش ایمنی کارگاه و سهولت در قالب برداری میشود.

در مجموع، شناخت دقیق ساختار و اجزای سقف وافل، پیشنیاز اجرای صحیح قالب برداری است. هرچه این اجزا با دقت بیشتری انتخاب و اجرا شوند، فرآیند خارج کردن قالب ها سریعتر، ایمن تر و بدون آسیب به سازه انجام خواهد شد.

نکاتی در مورد خارج نمودن قالب های وافل

خارج نمودن قالب های وافل یکی از حساس ترین مراحل در اجرای سقف وافل محسوب میشود؛ مرحلهای که اگر بدون رعایت اصول فنی و ایمنی انجام شود، میتواند باعث ایجاد ترک، خیز غیرمجاز یا حتی آسیب سازه ای شود. برخلاف تصور برخی مجریان، قالب برداری تنها یک عملیات اجرایی ساده نیست، بلکه فرآیندی کاملاً مهندسی شده است که باید با برنامه ریزی، ترتیب صحیح و استفاده از تجهیزات مناسب انجام گیرد.

قالب برداری تدریجی و مرحله ای

مهم ترین اصل در خارج نمودن قالب های وافل، تدریجی بودن فرآیند قالب برداری است. قالب ها نباید به صورت ناگهانی و هم زمان از سطح وسیعی از سقف خارج شوند. این کار باعث وارد شدن شوک ناگهانی به بتن تازه سخت شده میشود و احتمال خیز یا ترک را افزایش میدهد. توصیه میشود قالب ها ابتدا از دهانه های میانی و سپس به سمت تکیه گاه ها باز شوند تا توزیع تنش به صورت یکنواخت انجام شود.

در این مرحله، باقی ماندن شمع ها و جک های زیر سقف اهمیت زیادی دارد. حتی پس از خارج کردن قالب های وافل، سیستم های نگهدارنده باید تا رسیدن بتن به مقاومت نهایی در محل باقی بمانند. استفاده از جک های استاندارد و قابل تنظیم مانند جک های سقفی و حمایتی یا جک های یو شکل کمک میکند تا در صورت نیاز، بار به صورت کنترل شده تنظیم شود.

توجه به شرایط محیطی و عمل آوری بتن

شرایط محیطی نقش مهمی در زمان و روش خارج کردن قالب های وافل دارد. در هوای سرد، بتن دیرتر به مقاومت لازم میرسد و قالب برداری باید با تأخیر انجام شود. در مقابل، در هوای گرم و خشک، اگر عمل آوری بتن بهدرستی انجام نشود، سطح بتن ممکن است دچار ترکهای زودرس شود. بنابراین، پیش از قالببرداری باید از انجام صحیح عملآوری و رسیدن بتن به مقاومت موردنظر اطمینان حاصل کرد.

همچنین، رطوبت محیط و میزان بارگذاری موقت روی سقف (مانند دپوی مصالح یا تردد نیروها) باید به دقت کنترل شود. هرگونه بار اضافی در زمان قالب برداری میتواند باعث افزایش تنش در سقف وافل شود.

ایمنی نیروی انسانی در زمان قالببرداری

ایمنی در زمان خارج نمودن قالب های وافل اهمیت بسیار بالایی دارد. استفاده از تجهیزات حفاظت فردی، آموزش نیروهای اجرایی و جلوگیری از حضور افراد غیرمسئول در زیر سقف، از الزامات این مرحله است. در پروژه هایی که سقف وافل در ارتفاع اجرا شده، رعایت اصول ایمنی کار در ارتفاع و استفاده از داربست ها و سکوهای ایمن، از بروز حوادث جلوگیری میکند.

همچنین باید توجه داشت که قالب ها پس از باز شدن، نباید به صورت پرتابی یا نامنظم پایین آورده شوند. جمع آوری قالب ها باید بهصورت منظم انجام شود تا هم از آسیب به قالب ها جلوگیری شود و هم خطرات کارگاهی کاهش یابد.

بررسی سقف پس از قالببرداری

پس از خارج کردن قالب های وافل، بررسی دقیق سطح زیرین سقف ضروری است. وجود ترک های غیرعادی، خیز بیش از حد یا جداشدگی بتن از آرماتور، نشانه اجرای نادرست یا قالببرداری زودهنگام است. در صورت مشاهده چنین مواردی، باید پیش از ادامه عملیات ساختمانی، نظر مهندس ناظر اخذ شود.

در مجموع، رعایت این نکات در خارج نمودن قالب های وافل، تضمین کننده ایمنی کارگاه، سلامت سازه و افزایش عمر مفید سقف وافل خواهد بود.

مراحل کلی و اصولی روش قالب برداری سقف وافل

روش قالب برداری سقف وافل باید بر اساس یک روند مرحلهای، کنترل شده و منطبق با اصول فنی انجام شود. این فرآیند، صرفاً باز کردن قالب ها نیست، بلکه مجموعه ای از اقدامات برنامه ریزی شده است که هدف آن حفظ ایمنی سازه، جلوگیری از آسیب به بتن و اطمینان از عملکرد صحیح سقف در طول عمر بهره برداری می باشد.

مرحله اول: بررسی مقاومت بتن و تأیید مهندس ناظر

نخستین و مهم ترین گام در قالب برداری سقف وافل، اطمینان از رسیدن بتن به مقاومت مجاز است. این موضوع معمولاً از طریق نتایج آزمایش نمونه های بتنی یا بر اساس زمان مشخص شده در آیین نامه و نظر مهندس ناظر تعیین میشود. بدون این تأیید، شروع قالب برداری میتواند ریسک جدی برای ایمنی سازه ایجاد کند.

در این مرحله باید اطمینان حاصل شود که هیچ بار اضافی از طرف سایر عملیات اجرایی مانند قالب بندی هم زمان بخش های دیگر سازه، به سقف وافل وارد نمیشود؛ بهویژه اگر عملیاتهایی مانند قالب بندی ستون ها یا دیوارها در طبقات بالاتر در حال انجام باشد.

مرحله دوم: آزادسازی تدریجی قالبهای وافل

پس از تأیید مقاومت بتن، قالب های وافل به صورت تدریجی و از نواحی کم تنش تر آزاد میشوند. معمولاً قالب برداری از دهانه های میانی آغاز شده و بهسمت تکیه گاه ها ادامه مییابد. این ترتیب باعث میشود تنش ها به صورت یکنواخت در دال و تیرچه ها توزیع شده و از خیز ناگهانی جلوگیری شود.

در این مرحله، قالب ها باید بدون ضربه و فشار اضافی خارج شوند. استفاده از نیروی انسانی آموزش دیده و ابزار مناسب، از آسیب دیدن سطح بتن و خود قالب ها جلوگیری میکند.

مرحله سوم: حفظ شمع ها و جک های زیر سقف

پس از خارج کردن قالب های وافل، شمع ها و جک های زیر سقف نباید بلافاصله جمع آوری شوند. این تجهیزات نقش اصلی در نگهداری بارهای باقی مانده و جلوگیری از تغییرشکل سقف دارند. معمولاً جک ها تا رسیدن بتن به مقاومت نهایی یا طبق دستور مهندس ناظر در محل باقی میمانند.

در پروژه هایی که از جک های قابل تنظیم استفاده شده، امکان کاهش تدریجی بار و رگلاژ مرحله ای وجود دارد که این موضوع ایمنی قالب برداری را به طور چشمگیری افزایش میدهد.

مرحله چهارم: بازکردن قالب های جانبی و اطراف

پس از اطمینان از پایداری سقف، نوبت به بازکردن قالب های جانبی، کناری و اطراف ستون ها یا دیوارها میرسد. این قالب ها معمولاً باربر اصلی نیستند، اما باز کردن هم زمان آن ها با قالب های وافل توصیه نمیشود. رعایت فاصله زمانی مناسب، از تمرکز تنش در لبه های سقف جلوگیری میکند.

در این مرحله باید دقت شود که هیچ گونه نیروی افقی ناخواسته به سقف وارد نشود، به ویژه در سازه هایی که دیوارهای بتنی هم زمان با سقف اجرا شده اند.

مرحله پنجم: بازبینی نهایی و آمادهسازی برای مراحل بعدی

آخرین مرحله در روش قالب برداری سقف وافل، بازبینی دقیق سطح زیرین سقف است. کنترل خیز، ترک های احتمالی، کیفیت سطح بتن و یکنواختی تیرچه ها در این مرحله انجام میشود. در صورت تأیید نهایی، سقف آماده اجرای مراحل بعدی مانند نازک کاری یا قالب بندی طبقه فوقانی خواهد بود.

در مجموع، اجرای اصولی این مراحل، تضمین کننده ایمنی، دوام و عملکرد صحیح سقف وافل در پروژه های عمرانی است.

جمع بندی نهایی قالب برداری سقف وافل و سوالات متداول

قالب برداری سقف وافل یکی از مراحل کلیدی در اجرای این سیستم سازه ای محسوب میشود که تأثیر مستقیمی بر عملکرد نهایی، ایمنی و دوام سازه دارد. همانطور که در بخش های قبلی توضیح داده شد، موفقیت در این مرحله مستلزم ترکیب دانش فنی، زمان بندی صحیح و استفاده از تجهیزات استاندارد است. هرگونه شتاب زدگی یا حذف مراحل کنترلی، میتواند باعث ایجاد خیز، ترک یا کاهش ظرفیت باربری سقف شود.

در پروژه های حرفه ای، استفاده از سیستم های داربستی ایمن مانند اسکافلد خدماتی یا بررسی دقیق قیمت داربست کاپلاک پیش از شروع عملیات، نقش مهمی در مدیریت هزینه و افزایش ایمنی دارد. انتخاب نوع داربست باید بر اساس ارتفاع، دهانه سقف و میزان بار وارده انجام شود؛ چه در سیستم های مدرن و چه در پروژه هایی که هنوز از داربست سنتی استفاده میشود.

همچنین کیفیت و دقت در انتخاب تجهیزات قالب بندی، به ویژه اتصالات قالب بندی، در پایداری قالب ها و سهولت قالب برداری بسیار مؤثر است. در برخی پروژه ها، استفاده از سیستم هایی مانند قالب تونل یا قالب های نوین نظیر قالب سقفی ECO باعث هماهنگی بهتر بین اجزای سازه و کاهش خطای اجرایی میشود.

در بخش دیوارها و المانهای جانبی نیز، هماهنگی قالببرداری سقف وافل با سیستمهایی مانند قالب بندی دیوار یک طرفه یا قالبهای خاص نظیر قالب ستون متغییر ZEMAX اهمیت بالایی دارد؛ چرا که انتقال بار و توالی اجرا در این بخشها بهصورت مستقیم بر عملکرد سقف اثر میگذارد.

در نهایت، استفاده از جکها و تجهیزات پشتیبان استاندارد و بررسی عواملی مانند قیمت جک پشت بند دیوار پیش از اجرا، به تصمیمگیری فنی و اقتصادی بهتر کمک میکند. همچنین انتخاب سیستم داربستی مناسب با درنظر گرفتن داربست کاپلاک فنجانی یا بررسی قیمت و خرید اسکافلد، نقش مهمی در ایمنی کارگاه و سرعت اجرای پروژه دارد.

سوالات متداول درباره قالب برداری سقف وافل

قالب برداری سقف وافل معمولاً چه زمانی انجام میشود؟

زمان قالب برداری به مقاومت بتن، شرایط محیطی و نظر مهندس ناظر بستگی دارد، اما به طور معمول پس از رسیدن بتن به حداقل ۷۰ درصد مقاومت نهایی، امکان شروع قالب برداری مرحله ای وجود دارد.

آیا میتوان شمع ها و جک ها را هم زمان با قالب ها برداشت؟

خیر. شمع ها و جک ها باید پس از قالب برداری اولیه، برای مدت مشخصی در محل باقی بمانند تا از خیز و تغییرشکل سقف جلوگیری شود.

چه عواملی بیشترین تأثیر را بر ایمنی قالب برداری دارند؟

رعایت ترتیب قالب برداری، استفاده از داربست و جک استاندارد، آموزش نیروی انسانی و کنترل بارهای موقت از مهم ترین عوامل ایمنی هستند.

آیا نوع قالب وافل در روش قالب برداری تأثیر دارد؟

بله. نوع قالب، چیدمان آن و سیستم نگهدارنده زیر سقف، همگی بر زمان و روش قالب برداری تأثیر مستقیم دارند.