بتونیر (دستگاه میکسر بتن) چیست؟

بتونیر چیست؟

بتونیر، یا میکسر بتن، دستگاهی مکانیکی است که مواد اولیه بتن مانند سیمان، شن، ماسه و آب را به طور یکنواخت مخلوط میکند تا بتن تازه و همگن تولید شود. این ابزار در پروژه های ساختمانی کوچک تا بزرگ کاربرد دارد و جایگزین روش های دستی ناکارآمد است.

استفاده از بتونیر کیفیت بتن را افزایش میدهد، زمان و نیروی کار را کاهش میدهد و از تشکیل کلوخه های سیمان جلوگیری میکند، که این امر به دوام سازه های بتنی کمک شایانی میرساند و براساس گروه بندی زیر طبقه بندی میشود. انتخاب نوع مناسب بسته به اندازه پروژه و دسترسی به انرژی متفاوت است.

- انواع اصلی: بر اساس منبع تغذیه (برقی، بنزینی، دیزلی)

- ظرفیت (از ۱۲۰ لیتر آزمایشگاهی تا ۲۰۰۰ لیتر صنعتی)

- مکانیزم انتقال قدرت (دنده زیر یا دنده کمر)

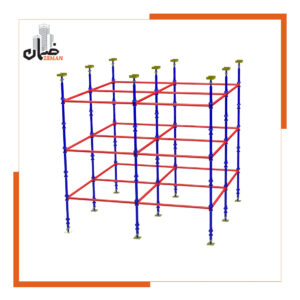

بتونیر با سیستم های قالب بندی بتن و داربست ها هم افزایی دارد؛ بتن تولید شده در بتونیر برای پر کردن قالب های مدولار یا حمایت از داربست ها در بتن ریزی سقف و دیوارها ضروری است، که این ترکیب به ایمنی و کارایی پروژه می افزاید.

برای خرید، ظرفیت و منبع تغذیه را بر اساس نیاز پروژه اولویت دهید؛ نگهداری شامل تمیزکاری روزانه و بررسی دوره ای است تا عمر دستگاه افزایش یابد. قیمت ها بسته به مدل متفاوت است، اما سرمایه گذاری در کیفیت بلند مدت اقتصادی تر است.

تاریخچه و تکامل بتونیر

تاریخ بتونیر نشان دهنده پیشرفت بشر در مکانیزاسیون ساخت و ساز است. اگرچه بتن از دوران باستان استفاده میشد، اختلاط مکانیکی از اوایل قرن بیستم آغاز شد. اولین میکسر متحرک در ۱۹۰۴ توسط ریچارد بودلندر آلمانی ثبت شد، اما نسخه های موتوری مانند طراحی تی.ال.اسمیت در ۱۹۰۰ و تراک میکسر استفان استپانیان در ۱۹۳۳ صنعت بتن آماده را پایه گذاری کردند. این تکامل از روش های دستی به سیستم های خودکار، بهره وری را افزایش داد.

اجزا و عملکرد بتونیر

اجزای کلیدی شامل شاسی (برای پایداری)، دیگ (محفظه اختلاط با ظرفیت متغیر)، پره های داخلی (برای هم زدن سه بعدی مواد)، موتور (برقی یا احتراقی) و سیستم انتقال قدرت (دنده زیر یا کمر) است. عملکرد بر پایه چرخش دیگ برای مخلوط کردن گرانشی مواد است، که نتیجه آن بتن یکنواخت است.

راهنمای عملی کار با بتونیر

ابتدا دستگاه را روی سطح صاف قرار دهید و مصالح را محاسبه کنید. ترتیب افزودن: آب، شن، سیمان، ماسه و آب باقی مانده. زمان اختلاط ۳-۵ دقیقه است، سپس تخلیه کنید. برای ایمنی، از تجهیزات حفاظتی استفاده کنید و دستگاه را در حال گردش بارگیری نکنید.

کاربردها در ساخت و ساز

بتونیر در فونداسیون، دیوارها و سقف ها ضروری است و با سیستم های قالب بندی مدولار و داربست کاپلاک (که برای پشتیبانی بتن تازه استفاده میشود) ارتباط تنگاتنگی دارد. در پروژههای بزرگ، بتن تولید شده برای پر کردن قالب فلزی مدولار یا حمایت از جک حمایتی دیوار و ستون به کار میرود.

انتخاب و خرید بتونیر

ارزیابی حجم پروژه، منبع تغذیه و بودجه کلیدی است. برای پروژه های شهری، مدل برقی مناسب است؛ برای مناطق دورافتاده، دیزلی. کیفیت ورق دیگ و برند موتور را بررسی کنید.

نگهداری و ایمنی

تمیزکاری روزانه با آب و شن ضروری است؛ گریس کاری دوره ای دنده ها و بررسی موتور را فراموش نکنید. ایمنی شامل استفاده از ماسک، عینک و اتصال زمین برای مدل های برقی است.

مقایسه با پن میکسر

بتونیر برای بتن عمومی مناسب است، در حالی که پن میکسر برای بتن خشک و قطعات پیشساخته ایدهآل است، با اختلاط اجباری قوی تر.

نقش محوری بتونیر در کیفیت و کارایی ساخت و ساز بتنی

استحکام، دوام و پایداری هر سازه بتنی، ارتباطی مستقیم با کیفیت بتن مصرفی دارد و این کیفیت، در گرو فرآیندی بنیادین به نام “اختلاط” است. دستگاه بتونیر که با نام های دیگری همچون میکسر بتن، خلاطه یا ملات ساز نیز شناخته میشود، ابزاری حیاتی است که وظیفه ترکیب مکانیکی و همگن سازی اجزای تشکیل دهنده بتن را بر عهده دارد.

بتونیر در پروژه های ساختمانی نیز برای مخلوط کردن سیمان، آب و سایر مصالح مانند شن، ماسه و در صورت نیاز افزودنی ها به کار میرود تا مخلوطی یکنواخت از بتن تولید شود.

این دستگاه با چرخاندن یک دیگ بزرگ، مصالحی نظیر سیمان، سنگدانه ها (شن و ماسه) و آب را به طور یکنواخت با یکدیگر می آمیزد تا محصولی خمیری شکل و یکدست به نام بتن تازه تولید شود.

این دستگاه ها در انواع ثابت و قابل حمل تولید میشوند و در اندازه های مختلف، از مدل های کوچک دستی تا میکسرهای صنعتی بزرگ مخصوص کارگاه های ساختمانی در دسترس اند.

استفاده از میکسر بتن باعث ایجاد پی ای محکم و بادوام میشود و نشان دهنده ی توجه به کیفیت ساخت و ساز است. به کارگیری این دستگاه ها در کارگاه ها موجب صرفه جویی در زمان و نیروی کار شده و از تشکیل کلوخه های سیمان جلوگیری میکند. در نتیجه، بهره وری کارگران افزایش یافته و فرآیند ساخت و ساز سریع تر و اقتصادی تر انجام میشود.

اهمیت بتونیر

اهمیت این دستگاه زمانی آشکار میشود که بدانیم روش های سنتی و دستی برای تولید بتن، دیگر پاسخگوی نیاز پروژه های امروزی، چه از نظر حجم و چه از نظر استاندارد کیفی، نیستند. اختلاط دستی نه تنها فرآیندی زمانبر و طاقت فرساست، بلکه به ندرت میتواند به یکنواختی لازم دست یابد. این عدم یکنواختی منجر به ایجاد نقاط ضعف در ساختار بتن سخت شده و در نهایت، کاهش مقاومت و عمر مفید سازه میشود. در مقابل، بتونیر با تضمین یک اختلاط کامل و استاندارد، کیفیت نهایی بتن را به شکل چشمگیری افزایش میدهد.

استفاده از بتونیر مزایای کلیدی متعددی را به همراه دارد که آن را به جزئی جدایی ناپذیر از هر کارگاه ساختمانی تبدیل کرده است:

- افزایش سرعت و بهره وری: این دستگاه فرآیند تولید بتن را به شدت تسریع کرده و باعث صرفه جویی قابل توجهی در زمان پروژه میشود.

- کیفیت یکنواخت و قابل اعتماد: بتن تولید شده توسط میکسر دارای کیفیتی ثابت و همگن است که دستیابی به آن در روش دستی تقریباً غیرممکن است.

- کاهش نیروی انسانی و هزینه ها: با مکانیزه کردن فرآیند اختلاط، نیاز به نیروی کار کاهش یافته و از خستگی مفرط کارگران جلوگیری میشود. این امر در کنار افزایش سرعت، به کاهش هزینه های کلی پروژه می انجامد.

در واقع، بتونیر صرفاً یک ابزار برای مخلوط کردن نیست؛ بلکه یک “کاتالیزور فرآیند ساخت” است. پروژه های ساختمانی مجموعه ای از عملیات های به هم پیوسته هستند و تأخیر در یک بخش، کل زنجیره را مختل میکند. تولید بتن به روش دستی، یک گلوگاه (bottleneck) بزرگ در این زنجیره است. بتونیر با حذف این گلوگاه و فراهم آوردن جریانی سریع و قابل پیش بینی از بتن باکیفیت، به تیم های اجرایی دیگر مانند آرماتوربندی و قالب بندی اجازه میدهد تا بدون وقفه به کار خود ادامه دهند. به این ترتیب، تأثیر این دستگاه فراتر از خود فرآیند اختلاط بوده و به بهینه سازی کل جریان کاری پروژه منجر میشود.

سیر تکامل یک اختراع: از گذشته تا امروز

تاریخچه میکسر بتن، روایتی جذاب از تلاش بشر برای غلبه بر یکی از پرزحمت ترین فعالیت ها در ساخت و ساز است. اگرچه استفاده از بتن به عنوان یک ماده ساختمانی به تمدن های باستانی مانند روم و مصر بازمیگردد، اما فرآیند اختلاط آن برای هزاران سال به صورت دستی و با ابزارهای ابتدایی انجام میشد. این وضعیت تا آغاز قرن بیستم، یعنی زمانی که انقلاب صنعتی نیاز به ساخت و ساز سریعتر و در مقیاس بزرگتر را ایجاب کرد، ادامه داشت.

اولین گام ها به سوی مکانیزاسیون

اولین نسخه ثبت شده از یک میکسر بتن متحرک، در سال 1904 توسط یک مخترع آلمانی به نام ریچارد بودلندر (Richard Bodlaender) به ثبت رسید. این دستگاه که “مخلوط کننده خمپارهای” نام داشت، طرحی نوآورانه اما ابتدایی بود که با نیروی چهارپایان کار میکرد. با کشیده شدن دستگاه توسط اسبها، دیگ بزرگ آن به چرخش درآمده و مواد را مخلوط میکرد. با این حال، وزن بسیار زیاد و کارایی پایین، استفاده از آن را دشوار میساخت.

ظهور میکسرهای موتوری

نقطه عطف واقعی در این صنعت، با جایگزینی نیروی حیوانی با موتورهای احتراق داخلی رقم خورد. در سال 1900، مخترعی به نام تی. ال. اسمیت (T.L. Smith) اولین میکسر با دیگ مخروطی کج شونده و تیغه های داخلی را توسعه داد؛ طراحی ای که بسیاری از اصول آن هنوز در میکسرهای مدرن امروزی نیز به چشم میخورد. کمی بعد، در سال 1920، یک مخترع کانزاسی به نام بیکل (Bickel) تراک میکسر خود را با نام “دستگاه برای کار بتن” به ثبت رساند که از موتور احتراق داخلی بهره میبرد.

پدر صنعت بتن آماده

اما شاید تأثیرگذارترین چهره در این تاریخ، استفان استپانیان (Stephen Stepanian)، مخترع ارمنی-آمریکایی باشد. او به عنوان مخترع اولین تراک میکسر موتوری خودتخلیه کننده شناخته میشود. اگرچه او برای ثبت اختراع خود با چالش هایی روبرو شد، اما نهایتاً در سال 1933 موفق به ثبت آن گردید. طرح او چنان انقلابی بود که لقب “پدر صنعت بتن آماده” را برایش به ارمغان آورد.

این اختراع، یک تغییر پارادایم در لجستیک ساخت و ساز بود. تا پیش از آن، بتن همواره در محل پروژه تولید میشد که نیازمند فضای زیاد برای انبار کردن مصالح و نظارت دقیق بر فرآیند اختلاط بود. تراک میکسر استپانیان این امکان را فراهم آورد که بتن در یک مکان مرکزی (بچینگ پلانت) با کنترل کیفیت بسیار بالا تولید شده و به صورت تازه و آماده مصرف به محل پروژههای مختلف حمل شود. این نوآوری، صنعت کاملاً جدیدی به نام “بتن آماده” (Ready-Mix Concrete) را پایه گذاری کرد که به پیمانکاران اجازه میداد به جای تمرکز بر تولید مصالح، تمام توان خود را بر روی فرآیند ساخت متمرکز کنند.

در دهه های بعد، مخترعان دیگری مانند چارلز بال (Charles Ball) با بهبود طراحی دیگ و افزایش چشمگیر ظرفیت آن، به تکامل این ماشین حیاتی کمک کردند. این سیر تکاملی، داستان گذار از “تولید در محل مصرف” به “تولید متمرکز و توزیع” است؛ تحولی که صنعت ساختمان را برای همیشه دگرگون کرد.

آشنایی با اجزای اصلی و عملکرد آن ها

برای درک کامل نحوه کار یک بتونیر، لازم است با اجزای تشکیل دهنده آن و وظیفه هر یک آشنا شویم. هر بتونیر، صرف نظر از اندازه و مدل، از مجموعه ای از قطعات کلیدی تشکیل شده که در هماهنگی با یکدیگر، فرآیند پیچیده تبدیل مواد اولیه خام به بتن همگن را ممکن میسازند.

شاسی (Chassis)

شاسی را میتوان اسکلت اصلی و ستون فقرات دستگاه دانست. این سازه فلزی که معمولاً از پروفیل های فولادی مقاوم ساخته میشود، وظیفه تحمل وزن تمام قطعات دیگر مانند دیگ، موتور و گیربکس را بر عهده دارد و پایداری دستگاه را در حین کار تضمین میکند. شاسی بتونیرهای قابل حمل، مجهز به دو یا چهار چرخ (معمولاً چرخ پیکانی) برای جابجایی آسان در کارگاه است.

دیگ یا جام (Drum)

این بخش، قلب تپنده بتونیر است؛ محفظهای بزرگ و گردان که فرآیند اصلی اختلاط در آن انجام میشود. ظرفیت یک بتونیر بر اساس حجم دیگ آن (مثلاً 250 لیتر یا 500 لیتر) سنجیده میشود. کیفیت و طول عمر دیگ به ضخامت و جنس ورق فولادی آن بستگی دارد. در طراحی های مهندسی شده، ضخامت ورق کف دیگ که بیشترین سایش و فشار را تحمل میکند، بیشتر از دیواره های آن است. استفاده از ورق های فولادی ضدسایش، عمر مفید دیگ را به طور قابل توجهی افزایش میدهد.

پره های اختلاط (Mixing Blades)

در داخل دیگ، تعدادی تیغه فلزی با طراحی خاص جوش داده شده است. این پره ها نقش حیاتی در کیفیت اختلاط دارند. با چرخش دیگ، پره ها مواد را از کف بلند کرده، به سمت مرکز میکشانند و سپس به پایین می ریزند. این حرکت مداوم و سه بعدی تضمین میکند که تمام ذرات سیمان، ماسه، شن و آب به صورت کاملاً یکنواخت با یکدیگر ترکیب شوند.

طراحی این پره ها یک موازنه مهندسی دقیق است؛ آنها نه تنها باید اختلاطی کامل ایجاد کنند، بلکه باید تخلیه سریع و روان بتن را نیز ممکن سازند. در بسیاری از مدل ها، این پره ها دارای یک الگوی مارپیچی هستند که با چرخش در یک جهت، مواد را به داخل میکشند و مخلوط میکنند و با چرخش در جهت معکوس (مانند پیچ ارشمیدس)، بتن را به سمت دهانه خروجی هدایت میکنند.

موتور (Engine/Motor)

این بخش، منبع نیروی محرکه دستگاه است که انرژی لازم برای چرخاندن دیگ سنگین و پر از مصالح را فراهم میکند. بسته به مدل و کاربرد، موتور بتونیر میتواند برقی (تک فاز یا سه فاز)، بنزینی یا دیزلی باشد. قدرت موتور که با واحد اسب بخار سنجیده میشود (معمولاً بین 3 تا 10 اسب بخار)، باید کاملاً متناسب با ظرفیت دیگ باشد تا بتواند گشتاور لازم را تأمین کند.

سیستم انتقال قدرت (Drivetrain)

این مجموعه پیچیده شامل گیربکس، دندهها، و در برخی مدلها تسمه، وظیفه انتقال نیروی تولیدی موتور به دیگ و تبدیل آن به حرکت چرخشی را بر عهده دارد. دو مکانیزم اصلی برای این سیستم وجود دارد: “دنده زیر” و “دنده کمر” که به دلیل اهمیت، در بخش بعدی به تفصیل بررسی خواهند شد.

فرمان تخلیه و بارگیری

یک اهرم یا چرخ فرمان بزرگ که به اپراتور اجازه میدهد زاویه دیگ را به راحتی تغییر دهد. با بالا بردن دهانه دیگ، دستگاه برای بارگیری مصالح آماده میشود و با پایین آوردن آن، بتن آماده تخلیه میگردد.

باکت بارگیری (Loading Bucket)

در بتونیرهای با ظرفیت بالا (معمولاً 500 لیتر و بیشتر)، برای افزایش سرعت و سهولت بارگیری، یک باکت یا پیمانه هیدرولیکی تعبیه شده است. اپراتور مصالح را داخل این باکت ریخته و سپس با استفاده از یک جک هیدرولیکی، آن را به داخل دیگ تخلیه میکند.

دسته بندی جامع انواع بتونیر

بتونیرها بر اساس ویژگی های مختلفی طبقه بندی میشوند تا بتوانند پاسخگوی نیازهای متنوع پروژه های ساختمانی، از یک تعمیر کوچک خانگی تا ساخت یک سد عظیم، باشند. درک این دسته بندی ها به انتخاب صحیح ترین و کارآمدترین دستگاه برای هر کاربرد خاص کمک شایانی میکند.

بر اساس منبع تغذیه

بتونیر برقی

این نوع، متداول ترین و پرکاربردترین مدل در محیط های شهری و کارگاه هایی است که دسترسی آسان به برق دارند. مزایای اصلی آن شامل هزینه عملیاتی پایین، صدای کمتر و عدم تولید آلایندگی است. بتونیرهای برقی در دو نوع عرضه میشوند:

- تک فاز: برای دستگاه های با ظرفیت پایین (معمولاً تا 350 لیتر) که با برق شهری (220V) کار میکنند.

- سه فاز: برای دستگاه های با ظرفیت بالا و صنعتی که به برق صنعتی (380V) نیاز دارند.

بتونیر بنزینی

این مدل ها برای پروژه هایی که در مناطق دورافتاده یا فاقد دسترسی به برق اجرا میشوند، ایده آل هستند. آن ها قدرت و قابلیت حمل مناسبی دارند اما نسبت به مدل های برقی پرسر و صداتر بوده و نیازمند نگهداری و تأمین سوخت هستند.

بتونیر دیزلی

قدرتمندترین نوع بتونیرهای پرتابل که برای کارهای سنگین، حجم بالا و کار مداوم طراحی شدهاند. موتورهای دیزلی گشتاور بالاتری تولید کرده و مصرف سوخت بهینه تری نسبت به موتورهای بنزینی دارند. این مدل ها انتخاب اول برای پروژه های عمرانی بزرگ هستند.

بر اساس ظرفیت (حجم دیگ)

- آزمایشگاهی (۱۲۰ تا ۱۸۰ لیتر): این میکسرهای کوچک برای تهیه نمونه های بتن در آزمایشگاهها، تست طرح های اختلاط جدید و پروژه های بسیار کوچک شخصی (DIY) به کار میروند.

- کوچک (۲۵۰ تا ۳۵۰ لیتر): این بازه، محبوبترین و پرکاربردترین اندازه برای پروژههای ساختمانی رایج مانند ساخت ویلا، ساختمان های مسکونی کوچک و متوسط است. یک بتونیر 250 لیتری در هر بار اختلاط، حدود 1 تا 1.5 فرغون بتن تولید میکند.

- متوسط (۴۰۰ تا ۵۰۰ لیتر): برای پروژه های نیمه صنعتی، ساختمانهای با تعداد طبقات بیشتر و مواردی که نیاز به حجم بتن ریزی بالاتری دارند، مناسب هستند.

- بزرگ (۷۵۰، ۱۰۰۰ و ۲۰۰۰ لیتر): این بتونیرها ماشین آلات صنعتی سنگینی هستند که در پروژه های عمرانی عظیم مانند پل سازی، سدسازی و همچنین در کارخانههای تولید بتن آماده و قطعات بتنی پیشساخته مورد استفاده قرار میگیرند.

بر اساس مکانیزم انتقال قدرت: یک تمایز کلیدی

نحوه انتقال نیرو از موتور به دیگ، یکی از مهم ترین تفاوت های فنی بین بتونیرهاست که مستقیماً بر عملکرد، دوام، سطح صدا و هزینه دستگاه تأثیر میگذارد.

بتونیر دنده زیر (Pinion Drive)

در این سیستم، نیروی موتور از طریق گیربکس به یک چرخ دنده کوچک (پینیون) که در زیر دیگ قرار دارد، منتقل میشود. این پینیون با یک چرخ دنده بزرگتر که به کف دیگ متصل است، درگیر شده و آن را به چرخش درمی آورد. این مکانیزم به دلیل طراحی سادهتر و پنهان بودن دنده ها، صدای کمتری تولید میکند. با این حال، به دلیل تمرکز تمام نیرو بر روی یک دنده کوچک، استهلاک آن بالاتر است و معمولاً برای بتونیرهای با حجم پایین (تا 350 لیتر) به کار میرود.

بتونیر دنده کمر (Ring Gear)

در این مدل، یک دنده بزرگ و حلقهای شکل به دور بدنه (کمر) دیگ نصب شده است. نیروی موتور از طریق یک دنده کوچکتر با این حلقه درگیر شده و دیگ را میچرخاند. این سیستم به دلیل توزیع نیرو بر روی سطح بزرگتری از دنده ها، قابلیت انتقال قدرت بسیار بالاتری داشته و استهلاک کمتری دارد. به همین دلیل، برای بتونیرهای با ظرفیت بالا (معمولاً 400 لیتر به بالا) و کارهای سنگین، انتخاب استاندارد محسوب میشود. اگرچه این سیستم کمی پرسر و صداتر است، اما دوام و طول عمر بسیار بیشتری را ارائه میدهد.

انتخاب بین این دو سیستم، یک تصمیم گیری مهندسی بر اساس موازنه “هزینه اولیه در مقابل طول عمر” و “راحتی کاربر در مقابل استحکام” است. مدل دنده زیر با هزینه اولیه کمتر و صدای پایین تر، برای پیمانکاران کوچک جذاب است، در حالی که مدل دنده کمر به دلیل دوام بالا و هزینه های نگهداری پایین تر در بلندمدت، انتخاب حرفه ای ها و شرکت های بزرگ است.

| شاخص مقایسه | بتونیر دنده زیر | بتونیر دنده کمر |

|---|---|---|

| ظرفیت مناسب | کم (تا ۳۵۰ لیتر) | متوسط و بالا (۴۰۰ لیتر به بالا) |

| سطح صدا | کم | متوسط تا زیاد |

| استهلاک و دوام | استهلاک بالاتر، دوام کمتر | استهلاک کمتر، دوام بسیار بالا |

| هزینه تعمیرات | پرهزینهتر (در صورت خرابی) | کمهزینهتر (به دلیل دوام قطعات) |

| هزینه اولیه | کمتر | بیشتر |

| کاربرد اصلی | پروژههای کوچک و متوسط | پروژههای متوسط، بزرگ و صنعتی |

بر اساس نوع عملکرد

میکسر ناپیوسته (Batch Mixer)

تقریباً تمام بتونیرهای پرتابل از این نوع هستند. در هر چرخه کاری (بچ)، مقدار مشخصی از مصالح بارگیری، مخلوط و سپس به طور کامل تخلیه میشود. این سیستم برای پروژه های ساختمانی کوچک و متوسط که نیاز به کنترل دقیق بر هر بچ بتن دارند، ایده آل است.

میکسر پیوسته (Continuous Mixer)

این سیستم ها که بیشتر در کارخانه های بزرگ و پروژه های عظیم راه سازی و سدسازی یافت میشوند، به طور مداوم مواد اولیه را از یک سو دریافت کرده و جریانی بی وقفه از بتن آماده را از سوی دیگر تحویل میدهند. این میکسرها برای تولید حجم بسیار بالای بتن طراحی شده اند.

راهنمای عملیاتی: از راه اندازی تا تخلیه بتن

استفاده صحیح و اصولی از بتونیر نه تنها کیفیت بتن نهایی را تضمین میکند، بلکه به افزایش طول عمر دستگاه و حفظ ایمنی اپراتور نیز کمک میکند. این بخش، یک راهنمای گام به گام برای کار با یک بتونیر استاندارد ارائه میدهد.

۱. آماده سازی و استقرار دستگاه

- انتخاب محل مناسب: دستگاه را بر روی یک سطح کاملاً صاف، افقی و محکم قرار دهید. استقرار بر روی سطح شیبدار یا ناپایدار میتواند منجر به واژگونی دستگاه در حین کار شود که بسیار خطرناک است.

- آماده سازی زیر دستگاه: توصیه میشود یک ورقه، تخته زیر پایی یا یک برزنت بزرگ زیر میکسر پهن کنید. این کار از ریخت و پاش بتن بر روی زمین جلوگیری کرده و تمیزکاری نهایی را بسیار آسانتر میکند.

- بازرسی قبل از شروع: پیش از روشن کردن دستگاه، داخل دیگ را به دقت بررسی کنید تا از تمیز بودن آن و عدم وجود هرگونه بتن سخت شده از روز کاری قبل، اطمینان حاصل کنید. باقی مانده بتن خشک، کیفیت اختلاط جدید را کاهش میدهد.

۲. محاسبه مصالح و رعایت نسبت اختلاط

- محاسبه حجم: حجم بتن مورد نیاز برای بخش مورد نظر (مثلاً یک ستون یا بخشی از فونداسیون) را با دقت محاسبه کنید. همیشه توصیه میشود حدود 10 تا 15 درصد مصالح بیشتر از حجم محاسبهشده در نظر بگیرید تا در حین کار با کمبود مواجه نشوید.

- طرح اختلاط: نسبتهای صحیح مصالح (طرح اختلاط) را که توسط مهندس پروژه تعیین شده، به دقت رعایت کنید. یک نسبت رایج برای بتنهای معمولی، 1 واحد سیمان، 2 واحد ماسه و 4 واحد شن است.

۳. ترتیب صحیح افزودن مصالح (گام حیاتی)

ترتیب افزودن مواد به داخل دیگ، یک نکته فنی بسیار مهم است که تأثیر مستقیمی بر کیفیت بتن و کارایی دستگاه دارد. این ترتیب صرفاً یک دستورالعمل نیست، بلکه مبتنی بر اصول فیزیکی و شیمیایی است.

- ابتدا آب: دستگاه را روشن کرده و دیگ را در حال چرخش قرار دهید. سپس حدود نیمی از آب مورد نیاز برای بچ را داخل دیگ بریزید. این کار یک لایه نازک و روان کننده روی دیوارههای داخلی دیگ ایجاد میکند و از چسبیدن سیمان و مصالح خشک به آن جلوگیری میکند.

- سپس سنگدانه های درشت (شن): شن را به آب داخل دیگ اضافه کنید. حرکت سنگدانه های سنگین و ساینده در آب، به شستشوی دیواره ها و جلوگیری از تشکیل کلوخه کمک میکند.

- سیمان و ماسه: در مرحله بعد، سیمان و سپس ماسه را اضافه کنید.

- تکمیل آب: باقیمانده آب را به تدریج و به آرامی به مخلوط اضافه کنید تا به روانی (اسلامپ) مورد نظر دست یابید. از ریختن یکباره تمام آب خودداری کنید، زیرا کنترل روانی بتن را دشوار میکند.

این روش هوشمندانه تضمین میکند که ذرات سیمان به طور کامل در آب پخش شده و توسط سنگدانه ها از هم باز شوند، که نتیجه آن یک بتن کاملاً همگن و باکیفیت است.

۴. زمان بهینه اختلاط

پس از افزودن تمام مصالح، اجازه دهید دستگاه برای مدت زمان کافی کار کند. زمان اختلاط بهینه معمولاً بین 3 تا 5 دقیقه است.

مخلوط کردن کمتر از این زمان، منجر به بتن غیرهمگن میشود و مخلوط کردن بیش از حد نیز میتواند باعث خرد شدن سنگدانه ها و تأثیر منفی بر مقاومت بتن شود. بتن آماده باید رنگی یکنواخت و ظاهری کاملاً همگن داشته باشد.

۵. تخلیه بتن

پس از آماده شدن بتن، با استفاده از فرمان دستگاه، دیگ را به آرامی به سمت پایین متمایل کرده و محتویات آن را داخل فرغون، باکت یا مستقیماً در محل مورد نظر تخلیه کنید.

به یاد داشته باشید که بتن تازه پس از حدود 15 تا 30 دقیقه شروع به گیرش اولیه میکند. بنابراین، باید فرآیند تخلیه و استفاده از آن با سرعت مناسب انجام شود تا از ایجاد درز سرد در بتن ریزی جلوگیری شود.

کاربردهای گسترده بتونیر در ساخت و ساز مدرن

بتونیر به عنوان ماشین تولیدکننده اصلی ترین مصالح ساختمانی، در تمام مراحل و مقیاس های مختلف پروژه های عمرانی کاربرد دارد. عملکرد این دستگاه به طور تنگاتنگی با سایر تجهیزات و سیستم های ساختمانی، به ویژه و داربست ها، گره خورده است. در واقع، بتونیر، قالب بندی و داربست، سه رأس یک “مثلث هم افزایی” را تشکیل میدهند که پیشرفت در هر یک، موجب تحول در دیگری میشود.

پروژه های ساختمانی کوچک و متوسط

در این پروژه ها، بتونیرهای پرتابل با ظرفیت 250 تا 500 لیتر، نقش محوری دارند:

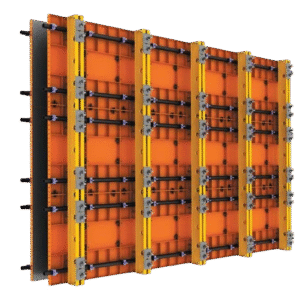

- اجرای فونداسیون و ستون ها: تولید بتن باکیفیت برای پیریزی و اجرای اسکلت بتنی ساختمان ضروری است. این فرآیند نیازمند استفاده از ، یا است که باید با بتن تولیدی میکسر پر شوند.

- ساخت دیوارهای بتنی: برای اجرای دیوارهای برشی و حائل که مقاومت سازه را تأمین میکنند، از سیستم های قالب بندی دیوار یک طرفه (برای دیوار کنار خاک) یا استفاده میشود. تأمین پیوسته بتن توسط میکسر برای جلوگیری از ایجاد درز سرد در این دیوارها حیاتی است.

پروژه های بزرگ عمرانی و صنعتی

در پروژههایی مانند سدسازی، پلسازی و ساخت تونل، که حجم بتنریزی بسیار بالاست، از بتونیرهای صنعتی با ظرفیت بالا یا تراک میکسرها استفاده میشود:

- سازه های پیچیده: ساخت سازه هایی با هندسه خاص مانند دیوارهای منحنی، نیازمند قالب بندی دیوار قوسی است. همچنین در پروژه های زیرزمینی، از بهره گرفته میشود که همگی به حجم عظیمی از بتن نیاز دارند.

- تضمین پایداری قالب ها: فشار هیدرواستاتیک بتن تازه در دیوارهای بلند بسیار زیاد است. برای مهار این فشار و جلوگیری از تغییر شکل یا باز شدن قالب ها، از و استفاده میشود. این جکها پایداری و شاقول بودن را تضمین میکنند.

- تولید قطعات پیش ساخته و نماکاری: در کارخانه های تولید قطعات بتنی، از میکسرهای ثابت (اغلب از نوع پن میکسر) برای تولید بتن با طرح اختلاط دقیق جهت استفاده در قالب قطعات پیش ساخته بتنی مانند بلوک، جدول و تیرچه استفاده میشود.

برای اجرای نماهای بتنی و سیمانی، ملات یکنواخت تولید شده توسط میکسر، در کنار قالب بندی دیوار نما به کار میرود.

ارتباط با سیستم های داربست و کفراژبندی

تولید و ریختن بتن، به خصوص در اجرای سقف ها، بدون یک سیستم پشتیبان قوی غیرممکن است. اینجاست که ارتباط تنگاتنگ بتونیر با انواع داربست مشخص میشود:

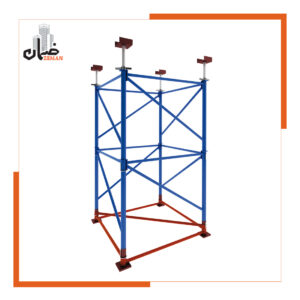

کفراژبندی سقف: وزن عظیم بتن تازه سقف باید توسط یک سیستم داربست باربر مهار شود. سیستم هایی مانند داربست مثلثی یا شورینگ مثلثی برای همین منظور طراحی شده اند. و سایر سیستم ها بسته به پیچیدگی پروژه متغیر است. جهت خرید شورینگ مثلثی کلیک کنید.

داربست های سنگین: برای پل ها و دال های با ضخامت زیاد، از سیستم های کفراژبندی سنگین تری مانند قیمت و خرید اسکافلد که با نام اسکافلد نیز شناخته میشود، استفاده میگردد. یکی از ملاحظات مهم در این پروژه هاست.

تجهیزات جانبی: برای دسترسی ایمن کارگران، از داربست خدماتی و استفاده میشود. اتصال قطعات این سیستم ها با اتصالات قالب بندی صورت میگیرد. برای تنظیم دقیق ارتفاع سقف، جک سقفی مانند جک سقفی U و جک شاقول کننده ضروری است.

قالب بندی ترکیبی: در کنار سیستم های قال بندی بتن، استفاده از پلای وود و تیر چوبی قالب بندی، به ویژه خرید پلای وود قالب بندی و خرید تیر چوبی H20، برای ایجاد سطوح صاف و کاهش هزینهها رایج است.

این اکوسیستم به هم پیوسته نشان میدهد که چگونه توسعه قالب های مدولار بزرگ، نیاز به بتونیرهای با ظرفیت بالاتر را ایجاد کرد و وزن عظیم این سیستم ها، به نوبه خود، محرک توسعه داربست های باربر سنگینتر شد. این سه فناوری، موتور محرک ساخت و ساز بتنی مدرن هستند.

راهنمای جامع انتخاب و خرید بتونیر مناسب

انتخاب و خرید بتونیر مناسب، یک سرمایهگذاری مهم برای هر پیمانکار یا سازنده است. یک انتخاب اشتباه میتواند منجر به کاهش بهره وری، افت کیفیت بتن و افزایش هزینه های پروژه شود. برای اتخاذ یک تصمیم آگاهانه، باید مجموعه ای از فاکتورهای فنی، عملیاتی و اقتصادی را در نظر گرفت.

۱. ارزیابی نیاز پروژه (مهم ترین گام)

پیش از هر چیز، باید ماهیت و مقیاس پروژه های خود را به دقت تحلیل کنید:

- حجم کار: آیا به دنبال دستگاهی برای پروژه های کوچک و پراکنده (مانند تعمیرات یا ساخت ویلا) هستید یا برای پروژه های بزرگ و مستمر (مانند انبوه سازی)؟ برای کارهای کوچک، یک میکسر با ظرفیت 250 تا 350 لیتر کفایت میکند، اما برای پروژه های بزرگتر، ظرفیتهای بالاتر از 500 لیتر یا استفاده از بتن آماده ضروری است.

- مکان پروژه: آیا پروژه های شما عمدتاً در مناطق شهری با دسترسی به برق اجرا میشوند یا در مناطق دورافتاده و فاقد زیرساخت؟ پاسخ این سوال، انتخاب بین موتور برقی و موتورهای احتراقی را تعیین میکند.

۲. انتخاب ظرفیت مناسب

ظرفیت بتونیر بر اساس حجم اسمی دیگ آن (به لیتر) بیان میشود. اما نکته کلیدی این است که ظرفیت مفید دستگاه، یعنی حجمی که میتوان در هر بچ با آن بتن تولید کرد، حدود 70 تا 80 درصد ظرفیت اسمی است. بارگیری بیش از حد نه تنها کیفیت اختلاط را پایین می آورد، بلکه فشار مضاعفی به موتور و سیستم انتقال قدرت وارد کرده و عمر دستگاه را کوتاه میکند.

۳. انتخاب منبع تغذیه

- برقی: انتخاب اول برای کارگاه های شهری. کم هزینه، کم صدا و سازگار با محیط زیست.

- بنزینی/دیزلی: گزینه ای ضروری برای سایت های فاقد برق. مدل های دیزلی برای کار سنگین و مداوم، به دلیل گشتاور بالاتر و مصرف سوخت کمتر، ارجح هستند.

۴. بررسی مشخصات فنی و کیفیت ساخت

- ورق دیگ: ضخامت ورق کف و دیواره ها را بررسی کنید. ورق های ضخیم تر (مثلاً کف 4 میلی متر و دیواره 3 میلی متر) و استفاده از فولاد ضدسایش، نشان دهنده کیفیت و دوام بالاتر است.

- شاسی: از استحکام پروفیل های به کار رفته در شاسی و کیفیت جوشکاری ها اطمینان حاصل کنید. یک شاسی ضعیف نمیتواند لرزش ها و وزن دستگاه را در بلندمدت تحمل کند.

- موتور و گیربکس: برند و کیفیت موتور و گیربکس، تأثیر مستقیمی بر عملکرد و قابلیت اطمینان دستگاه دارد. استفاده از برندهای معتبر، تضمینی برای عملکرد بهتر و دسترسی آسانتر به قطعات یدکی است.

۵. ملاحظات بودجه و خدمات پس از فروش

- هزینه کل مالکیت: به جای تمرکز صرف بر قیمت اولیه، هزینه های بلندمدت شامل تعمیرات، نگهداری و مصرف سوخت را نیز در نظر بگیرید. یک دستگاه باکیفیت تر ممکن است در بلندمدت اقتصادیتر باشد.

- خرید دست دوم یا اجاره: برای پروژه های کوتاه مدت یا پیمانکارانی که به تازگی کار خود را آغاز کردهاند، اجاره بتونیر یا خرید یک دستگاه دست دوم سالم میتواند گزینه ای هوشمندانه باشد.

- گارانتی و پشتیبانی: از فروشنده در مورد گارانتی، خدمات پس از فروش و تأمین قطعات یدکی سوال کنید. دسترسی به پشتیبانی فنی معتبر، در زمان بروز مشکل بسیار ارزشمند خواهد بود.

نگهداری، ایمنی و افزایش طول عمر دستگاه بتونیر

یک دستگاه بتونیر، سرمایه ای است که با نگهداری صحیح و رعایت اصول ایمنی، میتواند سال ها با حداکثر کارایی به خدمت خود ادامه دهد. بی توجهی به این موارد نه تنها عمر مفید دستگاه را به شدت کاهش میدهد، بلکه میتواند منجر به تولید بتن بی کیفیت و بروز حوادث خطرناک در کارگاه شود.

۱. نگهداری و تمیزکاری روزانه (مهمترین اصل)

بتن ماده ای بسیار ساینده است و در صورت سخت شدن، پاک کردن آن تقریباً غیرممکن میشود. بنابراین، تمیزکاری بلافاصله پس از اتمام کار، حیاتی ترین بخش نگهداری بتونیر است.

- شستشوی کامل دیگ: هرگز اجازه ندهید بتن داخل دیگ خشک شود. این کار باعث کاهش ظرفیت مفید دیگ، بر هم خوردن تعادل آن و فشار مضاعف به موتور میشود. بلافاصله پس از تخلیه آخرین بچ، دیگ را با آب شستشو دهید.

- روش بهینه شستشو: بهترین و مؤثرترین روش، ریختن مقداری آب به همراه چند بیل شن درشت یا سنگریزه داخل دیگ و چرخاندن آن برای چند دقیقه است. سنگریزه ها مانند یک ساینده طبیعی عمل کرده و تمام بقایای بتن را از دیواره ها جدا میکنند. این عمل را تا زمانی که آب خروجی از دیگ کاملاً شفاف شود، تکرار کنید. استفاده از دستگاه واترجت صنعتی نیز برای این کار بسیار کارآمد است.

- تمیز کردن بدنه خارجی: بدنه دستگاه و به خصوص موتور را از گرد و غبار سیمان و بتن پاک کنید. تجمع گرد و غبار روی موتور میتواند مانع از خنک شدن مناسب آن شده و به آن آسیب برساند.

۲. سرویس و بازرسی دوره ای

نگهداری پیشگیرانه، کلید جلوگیری از خرابی های ناگهانی و پرهزینه است.

- گریس کاری: دندهها (به خصوص دنده کمر که در معرض دید است) و یاتاقان های دستگاه باید به طور منظم طبق دستورالعمل سازنده، گریس کاری شوند تا از سایش و خوردگی آن ها جلوگیری شود.

- بررسی گیربکس: سطح واسکازین (روغن) گیربکس را به صورت دورهای بررسی کرده و در صورت نیاز آن را تکمیل یا تعویض کنید. استفاده از واسکازین با گرانروی مناسب (معمولاً 140) برای جلوگیری از خوردگی دنده ها ضروری است.

- سرویس موتور: موتور دستگاه، چه برقی و چه احتراقی، باید در بازههای زمانی مشخص (مثلاً هر 500 ساعت کار) توسط فرد متخصص سرویس شود.

- بازرسی اتصالات: به دلیل لرزش شدید دستگاه در حین کار، پیچ و مهره های شاسی، موتور و گیربکس ممکن است به مرور زمان شل شوند. بازرسی و سفت کردن این اتصالات به صورت هفتگی یا ماهانه ضروری است.

۳. اصول ایمنی هنگام کار

- تجهیزات حفاظت فردی (PPE): اپراتور و کارگران اطراف دستگاه باید حتماً از دستکش های مقاوم، عینک ایمنی برای محافظت از چشم در برابر پاشش مواد و ماسک تنفسی برای جلوگیری از استنشاق گرد و غبار سیمان که برای ریه ها مضر است، استفاده کنند.

- ایمنی الکتریکی: در بتونیرهای برقی، از کابل های سالم و استاندارد استفاده کنید. اطمینان حاصل کنید که سیستم به درستی به زمین (ارت) متصل شده و در مسیر آن از کلید محافظ جان (RCD) استفاده شده است.

نکات ایمنی عملیاتی:

- هرگز هنگام چرخش دیگ، دست، بیل یا هر ابزار دیگری را وارد آن نکنید.

- دستگاه را در حالت خاموش بارگیری نکنید. این کار فشار ناگهانی و شدیدی به موتور در هنگام راه اندازی وارد میکند.

- در حین کار، اپراتور باید همواره در کنار دستگاه حضور داشته باشد.

- از استقرار دستگاه در نزدیکی لبه های گودبرداری یا مکانهای ناپایدار خودداری کنید.

مقایسه بتونیر با پن میکسر (ناری ساز)

در صنعت تولید بتن و مصالح ساختمانی، علاوه بر بتونیرهای با دیگ چرخان (Drum Mixer) که در بخش های قبل به تفصیل بررسی شدند، نوع دیگری از میکسر به نام “پن میکسر” (Pan Mixer) یا “ناری ساز” نیز کاربرد گسترده ای دارد. اگرچه هر دو دستگاه وظیفه اختلاط را بر عهده دارند، اما تفاوتهای بنیادین در ساختار، مکانیزم عملکرد و کاربرد، آن ها را برای اهداف متفاوتی مناسب میسازد.

ساختار و مکانیزم عملکرد

- بتونیر (Drum Mixer): در این دستگاه، دیگ میچرخد و پره هایی که به صورت ثابت در داخل آن نصب شده اند، مواد را جابجا میکنند. فرآیند اختلاط در اینجا عمدتاً بر پایه نیروی گرانش است؛ مواد توسط پره ها به بالای دیگ برده شده و سپس به پایین سقوط میکنند و با هم مخلوط میشوند. این یک فرآیند اختلاط نسبتاً ملایم است.

- پن میکسر (Pan Mixer): در این سیستم، دیگ (پن) ثابت است و یک یا چند محور عمودی که بازوهای همزن (پرهها) به آنها متصل است، در داخل دیگ میچرخند. این مکانیزم شبیه به یک همزن صنعتی بزرگ عمل میکند. فرآیند اختلاط در اینجا از نوع اختلاط اجباری (Forced Mixing) است؛ بازوهای چرخان با سرعت بالا مواد را به صورت فیزیکی به هم میزنند، برش میدهند و با نیروی زیاد جابجا میکنند. این یک فرآیند بسیار پرانرژی و قوی است.

کیفیت اختلاط و کاربردها

این تفاوت اساسی در مکانیزم، منجر به تفاوت های چشمگیری در عملکرد و کاربرد این دو دستگاه میشود:

- کاربرد بتونیر: به دلیل مکانیزم اختلاط گرانشی، بتونیرها برای تولید بتن های معمولی با روانی (اسلامپ) متوسط تا بالا که در پروژه های ساختمانی عمومی (بتن ریزی درجا برای ستون، سقف، فونداسیون) استفاده میشوند، بسیار مناسب و کارآمد هستند. مزیت اصلی آن ها قابلیت حمل و جابجایی آسان در سایت پروژه است.

- کاربرد پن میکسر: مکانیزم اختلاط اجباری و پرانرژی پن میکسر، آن را برای تولید محصولات خاص که نیازمند همگنی بسیار بالا و دقت در طرح اختلاط هستند، ایده آل میسازد.

کاربردهای اصلی آن عبارتند از:

- کارخانه های تولید قطعات پیش ساخته: برای تولید بلوک سیمانی، جدول، کفپوش و موزاییک که معمولاً با بتن نیمه خشک (اسلامپ صفر) ساخته میشوند، استفاده از پن میکسر ضروری است. اختلاط گرانشی بتونیر قادر به همگن سازی این نوع بتن نیست.

- ایستگاه های بچینگ پلانت: در کارخانه های تولید بتن آماده، از پن میکسرها برای تولید سریع و باکیفیت انواع بتن، از جمله بتنهای با مقاومت بالا (HPC) و بتن های خاص حاوی افزودنی های پودری ریز، استفاده میشود.

- تولید ملات های حساس: برای تولید ملات های آماده و سایر مخلوط های پودری که نیاز به توزیع یکنواخت اجزای کم مقدار دارند، پن میکسر بهترین گزینه است.

به طور خلاصه، بتونیر اسب کاری کارگاه های ساختمانی برای تولید بتن عمومی است، در حالی که پن میکسر یک ابزار دقیق و صنعتی برای تولید محصولات بتنی تخصصی و با کیفیت در محیط کارخانه است.

جمع بندی و نگاه به آینده

بتونیر، بیش از یک قرن است که از یک اختراع ساده و مکانیکی به یک ماشین آلات مهندسی شده و ضروری در صنعت ساخت و ساز تبدیل شده است. این دستگاه با مکانیزه کردن یکی از بنیادین ترین فرآیندها، یعنی اختلاط بتن، انقلابی در سرعت، کیفیت و اقتصاد پروژه های عمرانی در سراسر جهان ایجاد کرده است. همانطور که در این گزارش جامع بررسی شد، از سیر تکامل تاریخی آن که منجر به پیدایش صنعت بتن آماده شد، تا کالبدشکافی اجزای دقیق و درک انواع مختلف آن، همگی نشان دهنده اهمیت بی چون و چرای این دستگاه در دنیای مدرن است.

برای کاربران و پیمانکاران، سه اصل کلیدی برای بهره برداری بهینه از این سرمایه ارزشمند وجود دارد:

- انتخاب صحیح: انتخاب دستگاهی با ظرفیت، منبع تغذیه و مکانیزم انتقال قدرت متناسب با نیازهای واقعی پروژه، اولین و مهم ترین گام برای تضمین کارایی و جلوگیری از هدررفت منابع است.

- بهره برداری اصولی: رعایت اصول صحیح کار با دستگاه، به ویژه ترتیب افزودن مصالح و زمان بهینه اختلاط، تأثیر مستقیمی بر کیفیت بتن نهایی و در نتیجه، استحکام و دوام سازه دارد.

- نگهداری پیشگیرانه: تمیزکاری روزانه و سرویس های دوره ای منظم، کلید افزایش طول عمر دستگاه، کاهش خرابی های پرهزینه و حفظ ایمنی در محیط کار است.

نگاه به آینده این صنعت نیز هیجانانگیز است. تکنولوژی در حال دگرگون کردن این ماشین آلات سنتی است. می توان انتظار داشت که در آینده نزدیک، بتونیرها به طور فزاینده ای هوشمند شوند. میکسرهای مجهز به سنسورهای رطوبت سنج برای کنترل دقیق و خودکار میزان آب، سیستم های توزین دیجیتال یکپارچه برای اجرای بی نقص طرح اختلاط، و افزایش سطح اتوماسیون در فرآیندهای بارگیری و تخلیه، همگی در راستای حذف خطای انسانی و دستیابی به کیفیتی بی نظیر در تولید بتن حرکت می کنند.

با این حال، حتی با پیشرفته ترین فناوری ها، اصول بنیادینی که در این گزارش به آن ها پرداخته شد، همچنان پابرجا خواهند ماند و بتونیر به عنوان قلب تپنده پروژه های عمرانی، به کار خود ادامه خواهد داد.