آرماتور بندی چیست؟| بررسی کامل نحوه اجرای آرماتور بندی ساختمان

تقویت یا آرماتوربندی به عنوان یکی از حیاتی ترین مراحل ساخت، نقش بنیادینی در تضمین پایداری و دوام ساختمان ایفا میکند. آرماتوربندی به استفاده از مصالحی مثل میلگردهای فولادی یا مش فلزی گفته میشود که در بتن قرار میگیرند تا مقاومت کششی و دوام آن افزایش یابد. بتن ذاتاً در برابر فشار قوی است، اما در کشش ضعیف عمل میکند. اضافه کردن آرماتور این ضعف را جبران کرده و کمک میکند سازه های بتنی بدون ترک یا فرو ریختن، انواع فشارها و نیروها را تحمل کنند.

اگر به دنبال درک عمیقی از آرماتور بندی هستید، این مقاله به صورت جامع و بر اساس اصول مهندسی عمران، همه جنبه های آن را پوشش میدهد. از تعریف پایه ای تا مراحل اجرایی، روش های اتصال، نکات ایمنی و حتی اشتباهات رایج، همه را بررسی خواهیم کرد تا بتوانید از آن در پروژه های خود استفاده کنید.

آرماتوربندی امری حیاتی در سازه های بتنی

در صنعت ساختمان سازی نوین، بتن یکی از پرکاربردترین مصالح به شمار میرود. این ماده ترکیبی، دارای یک ویژگی بارز مهندسی است: مقاومت فشاری بسیار بالا در برابر بارهای محوری، اما در مقابل، مقاومت کششی آن بسیار ناچیز و در حد شکننده است. سازه های ساختمانی به طور مداوم تحت تأثیر نیروهای کششی قرار دارند؛ به عنوان مثال، در یک تیر بتنی که باری بر روی آن قرار میگیرد، سطح بالایی تحت فشار و سطح پایینی تحت کشش قرار میگیرد. اگر این نیروهای کششی مهار نشوند، به سرعت منجر به ایجاد ترک و در نهایت، شکست ناگهانی و فاجعه بار سازه خواهند شد.

اینجاست که فولاد به کمک بتن می آید. فرآیند آرماتوربندی، به معنای قرار دادن شبکه ای از میلگردهای فولادی در داخل بتن، به منظور جبران ضعف کششی آن است. این میلگردها، تمامی نیروهای کششی و برشی وارده بر سازه را تحمل می کنند و بتن صرفاً وظیفه تحمل بارهای فشاری را بر عهده میگیرد. در واقع، ترکیب این دو ماده، نوعی سنگ مصنوعی با خواص مکانیکی ایده آل برای ساخت و ساز ایجاد میکند که در اصطلاح به آن بتن آرمه (Reinforced Concrete) گفته میشود. هم اکنون در تمامی بخش های یک سازه، از فونداسیون گرفته تا ستون ها، تیرها و سقف ها، از بتن آرمه استفاده میشود.

شایان ذکر است که تفاوت مهمی میان میلگرد و آرماتور وجود دارد که نشان دهنده دقت فنی در این حرفه است. میلگرد به میله فولادی خام و شکل نگرفته ای گفته میشود که از کارخانه تهیه میشود، در حالی که آرماتور به میلگردی گفته میشود که پس از برش و خم کاری، برای قرارگیری در سازه آماده شده است. آرماتوربندی نیز به فرآیند اتصال این آرماتورها به یکدیگر با استفاده از بست های فلزی یا جوشکاری سرد اطلاق میشود. این تمایز مفهومی، گامی اساسی در جهت شناخت فرآیند حرفه ای آرماتوربندی است.

مواد و ابزارهای مورد نیاز برای آرماتور بندی

برای اجرای موفق آرماتور بندی، مواد و ابزارهای خاصی لازم است. مواد اصلی شامل:

- میلگردها: انواع ساده (A1) یا آجدار (A2، A3، A4) با مشخصات فنی متفاوت. برای مثال، میلگرد A3 با تنش جاری ۴۰۰۰ kg/cm² برای ستون ها و تیرها مناسب است، در حالی که A2 برای خاموت ها استفاده میشود.

- سیم آرماتور بندی: برای اتصال میلگردها، معمولاً از سیم مفتول سیاه استفاده میشود.

- اسپیسرها: پلاستیکی یا بتنی برای حفظ فاصله (کاور) بین میلگرد و سطح بتن، که معمولاً ۳ تا ۹ سانتی متر است تا از خوردگی جلوگیری شود.

- خاموت ها (رکابی): میلگردهای عرضی برای مقاومت در برابر برش.

- کوپلرها: برای اتصال مکانیکی میلگردها در پروژه های بزرگ.

ابزارها عبارتند از:

- قیچی دستی یا برقی برای برش.

- دستگاه خمکن دستی یا برقی برای خمکاری.

- آچار F و پتک برای تنظیم میلگردها.

- برس یا سندبلاست برای تمیز کردن میلگردها از زنگ زدگی (زنگ مجاز است اگر قطر را بیش از ۰/۵ میلی متر کاهش ندهد).

از میلگرد تا آرماتور؛ شناخت مصالح و استانداردها

آرماتور بندی فرآیندی است که در آن میلگردهای فولادی (معروف به آرماتور) بر اساس نقشه های مهندسی برش خورده، خم میشوند و سپس با استفاده از سیم های مخصوص یا روش های دیگر به یکدیگر متصل میگردند. این شبکه فولادی داخل بتن قرار میگیرد تا ضعف بتن در برابر نیروهای کششی را جبران کند. بتن به طور طبیعی مقاومت فشاری بالایی دارد، اما در برابر کشش و برش ضعیف است، نسبت مقاومت کششی به فشاری آن حدود ۱ به ۱۰ است. با افزودن آرماتور، بتن تبدیل به “بتن مسلح” یا “بتن آرمه” میشود که میتواند نیروهای محوری، برشی، خمشی و پیچشی را تحمل کند.

میلگردها معمولاً از فولاد نورد گرم یا سرد تولید میشوند و در اشکال شاخه ای (۱۲ متری) یا کلاف عرضه میگردند. طبق مبحث نهم مقررات ملی ساختمان ایران، آرماتورها به دو دسته میلگرد (گرم نورد) و سیم (سرد نورد) تقسیم میشوند. آرماتور بندی نه تنها مقاومت کششی را افزایش میدهد، بلکه به جذب انرژی، افزایش شکل پذیری سازه و جلوگیری از گسترش ترکها کمک میکند. در پروژه های بزرگ مانند پل ها، تونل ها و ساختمان های بلند، این فرآیند پایه ای ترین گام برای تضمین ایمنی است.

انتخاب و تهیه میلگرد مناسب، اولین و مهم ترین گام در اجرای صحیح آرماتوربندی است. این انتخاب باید بر اساس نقشه های سازه و استانداردهای مهندسی صورت پذیرد. در ایران، استاندارد ملی ISIRI 3132 به عنوان مرجع اصلی برای تولید و طبقه بندی میلگردها شناخته میشود که میلگردها را به چهار دسته اصلی تقسیم میکند. شناخت ویژگی های هر دسته برای کاربرد صحیح آنها حیاتی است:

- میلگرد ساده A1 (S240): این نوع میلگرد دارای سطحی صاف و بدون آج است. با رده مقاومتی S240، کمترین مقاومت کششی و بالاترین انعطاف پذیری را در میان میلگردهای ساختمانی دارد و به همین دلیل برای جوشکاری و آهنگری مناسب است. کاربرد اصلی آن در آرماتورهای دورپیچ در شمع ها و ستون های دایره ای است.

- میلگرد آجدار A2 (S340): میلگرد A2 دارای آج های مارپیچ روی سطح خود است. این میلگرد در دسته نیمه سخت طبقه بندی میشود و مقاومت کششی آن بالاتر از A1 است. به دلیل انعطاف پذیری نسبی خود، برای ساخت خاموت و سنجاقی که نیاز به خم کاری دارند، بسیار مناسب است.

- میلگرد آجدار A3 (S400): این میلگرد پرمصرف ترین نوع در صنعت ساخت و ساز است و آج های آن به صورت جناقی (هشتی شکل) در دو طرف یک محور طولی قرار دارند. میلگرد A3 در دسته میلگردهای سخت قرار میگیرد و به دلیل ترد و شکننده بودن، جوشکاری آن مجاز نیست و در خم های تند مقاومت کمی دارد. عمدتاً برای آرماتورهای طولی در تیرها، ستون ها و فونداسیون استفاده میشود.

- میلگرد آجدار A4 (S500): میلگرد A4 دارای آج های مرکب و پیچیده ای است که مقاومت کششی بسیار بالایی دارد. این نوع میلگرد نیز در دسته سخت طبقه بندی میشود و عمدتاً در پروژه های حساس و سنگین مورد استفاده قرار میگیرد. با پیشرفت تکنولوژی تولید، برخی از انواع آن با وجود استحکام بالا، شکل پذیری مناسبی داشته و در صورت لزوم امکان جوشکاری آنها وجود دارد.

انتخاب نوع میلگرد صرفاً بر اساس قیمت یا در دسترس بودن نیست، بلکه تابعی از طراحی سازه، بارهای وارده، و شرایط محیطی است. یک اشتباه در این مرحله میتواند عملکرد کل سازه را به خطر اندازد. برای یک پروژه ساختمانی، تهیه لیست و یا جدول مشخصات آرماتوربندی از روی نقشه، یک مرحله ضروری است. این جدول شامل اطلاعات دقیقی مانند موقعیت، سایز، شکل، نحوه خم و تعداد میلگردها است که به صورت دقیق، فرآیند آرماتوربندی را هدایت میکند.

| نوع میلگرد | رده مقاومتی | شکل ظاهری | مقاومت تسلیم (مگاپاسکال) | مقاومت کششی (مگاپاسکال) | شکلپذیری | قابلیت جوشکاری | کاربرد اصلی |

|---|---|---|---|---|---|---|---|

| A1 | S240 | ساده (صاف) | حداقل 240 | حداقل 360 | بسیار نرم | بالا | دورپیچ، خاموت سبک، اتصالات غیرسازه ای |

| A2 | S340 | آجدار مارپیچ | حداقل 340 | حداقل 500 | نیمه سخت | متوسط | خاموت، سنجاقی، میلگردهای حرارتی |

| A3 | S400 | آجدار جناغی | حداقل 400 | حداقل 600 | سخت | پایین (ممنوع) | آرماتورهای طولی در تیر و ستون |

| A4 | S500 | آجدار مرکب | حداقل 500 | حداقل 650 | سخت | مشروط و با احتیاط | پروژه های سنگین و حساس |

فرآیند گام به گام اجرای آرماتوربندی

اجرای آرماتوربندی، مجموعهای از مراحل دقیق و وابسته به هم است که هر یک از آنها باید با نهایت دقت انجام شود.

۱. برنامه ریزی و نقشه خوانی

پیش از هر اقدامی، لازم است متخصصین اجرایی با مطالعه کامل نقشه های سازه و لیستوفر، موقعیت، ابعاد و مشخصات دقیق هر آرماتور را مشخص کنند. این مرحله زیر نظر مهندس طراح و ناظر انجام میشود و هرگونه ابهام باید پیش از آغاز کار برطرف گردد.

۲. برش و خمکاری میلگرد

پس از تعیین مشخصات، میلگردها باید به طول و شکل مورد نظر برش و خم شوند. برای حفظ خواص فولاد، برش سرد (Cold Cutting) به روش های برش گرم ارجحیت دارد. ابزارهای برش سرد شامل انواع قیچی میلگرد، گیوتین ها، واره های نواری یا واترجت هستند. استفاده از ابزارهایی مانند هوابرش یا پلاسما برای برش میلگردها به شدت توصیه نمیشود، زیرا حرارت بالا میتواند ویژگی های مکانیکی فولاد را تغییر داده و آن را ترد و شکننده کند.

خمکاری میلگردها نیز باید با دقت و با استفاده از دستگاه های خم کن یا اهرم های دستی مناسب انجام شود. یکی از نکات کلیدی در این مرحله، پرهیز از خم کاری میلگردها در دمای کمتر از ۵ درجه سانتی گراد است، زیرا در این دما میلگردها شکننده شده و ممکن است در محل خم دچار ترک خوردگی شوند.

۳. گره زنی و وصله میلگرد

پس از برش و خم کاری، آرماتورها به صورت شبکه ای در کنار یکدیگر قرار گرفته و به هم متصل میشوند. برای این کار از سیم آرماتوربندی (مفتول نرم فلزی با قطر ۱.۵ تا ۲ میلی متر) و با استفاده از انبردست یا دستگاه های اتوماتیک گره زن استفاده میشود. گرهزنی در تمام تقاطع ها لازم نیست، مگر آنکه فاصله بین میلگردها کمتر از ۳۰ سانتی متر باشد که در این صورت میتوان گره ها را به صورت یک در میان بست.

نقش گره زنی صرفاً ثابت نگه داشتن آرماتورها در محل خود است و به هیچ عنوان به مقاومت سازه اضافه نمیکند. اهمیت این مرحله در این است که از جابجایی میلگردها در حین بتن ریزی، که عملیات پرفشار و لرزش آوری است، جلوگیری شود. در صورت جابجایی میلگردها، پوشش بتنی اطراف آن ها از بین رفته و آرماتور در معرض خوردگی قرار میگیرد.

در مواقعی که طول میلگردها برای یک المان سازه ای کافی نباشد، از وصله میلگرد استفاده میشود. متداول ترین روش، وصله پوششی یا اورلپ (Overlap) است که در آن دو میلگرد به اندازه مشخصی روی یکدیگر قرار گرفته و با سیم به هم بسته میشوند. طول اورلپ باید بر اساس قطر میلگرد و استانداردهای ملی (معمولاً ۵۵ برابر قطر میلگرد یا حداقل ۳۰ سانتی متر) رعایت شود تا انتقال نیرو به درستی انجام گیرد. روش های پیشرفته تر شامل وصله مکانیکی (با استفاده از کوپلر) و وصله جوشی (فورجینگ) هستند.

۴. نصب و جایگذاری

در نهایت، شبکه آرماتوربندی در محل خود قرار داده میشود. در این مرحله، استفاده از اسپیسرها برای ایجاد کاور بتن (پوشش بتنی) یک اقدام ضروری است. کاور بتن، فاصله ای است که بین سطح بیرونی میلگرد تا سطح قالب ایجاد میشود و از میلگرد در برابر زنگ زدگی، خوردگی و عوامل محیطی محافظت میکند. ضخامت این پوشش بسته به نوع المان سازه ای متفاوت است: برای فونداسیون که در تماس مستقیم با خاک و رطوبت قرار دارد، حداقل ۷.۵ سانتی متر و برای سایر المان ها معمولاً ۲.۵ تا ۵ سانتی متر در نظر گرفته میشود.

آرماتوربندی در اجزای اصلی سازه

آرماتوربندی در هر بخش از سازه، با توجه به نوع بارهای وارده، دارای جزئیات و الزامات خاص خود است.

۱. آرماتوربندی فونداسیون

فونداسیون به عنوان پی و اساس ساختمان، تمامی بارهای سازه را به زمین منتقل میکند. آرماتوربندی فونداسیون پس از پی ریزی و ریختن بتن مگر آغاز میشود و شامل دو شبکه اصلی است: مش تحتانی در پایین و مش فوقانی در بالا که توسط آرماتورهای خرک از یکدیگر فاصله میگیرند. علاوه بر این، میلگردهای انتظار که از فونداسیون بیرون زده اند، برای اتصال به ستونهای طبقه اول نصب میشوند. طول و خم این میلگردها باید به دقت محاسبه شود تا انتقال نیرو به درستی صورت گیرد.

۲. آرماتوربندی ستون و دیوار

ستون ها و دیوارهای برشی اعضای فشاری سازه هستند، اما در برابر نیروهای جانبی مانند زلزله نیز مقاومت میکنند. آرماتوربندی ستون شامل آرماتورهای طولی (برای مقاومت در برابر بارهای فشاری و خمشی) و آرماتورهای عرضی (که در ستون به آن ها تنگ یا خاموت گفته میشود) است. تنگ ها وظیفه محصور کردن بتن و مقاومت در برابر نیروهای برشی را دارند.

یکی از نکات حساس در آرماتوربندی ستون، وصله آرماتورهای طولی است. وصله ها نباید در یک نقطه ثابت قرار گیرند تا یک سطح ضعیف در ستون ایجاد نشود. همچنین، برای اتصال ستون های جدید به سازه موجود یا تقویت ستون های قدیمی، از روش کاشت میلگرد با استفاده از چسب های مخصوص استفاده میشود. در این روش، میلگردها در سوراخ های ایجاد شده در بتن قرار گرفته و با تزریق چسب های اپوکسی، به بتن متصل میشوند. برای جلوگیری از خطاهای جبران ناپذیر در این فرآیند، باید تمامی مراحل از سوراخ کاری تا تزریق چسب با دقت بالا انجام شود.

برای دیوارهای برشی و به ویژه قالب بندی دیوار قوسی، آرماتوربندی و قالب بندی با هماهنگی خاصی صورت میگیرد. قالب های کمانی یا حتی قالب فلزی مدولار با ابعاد مناسب برای ساخت دیوارهای مدور مانند سیلوها و مخازن آب استفاده میشوند.

۳. آرماتوربندی سقف

آرماتوربندی سقف ها بسته به نوع آن (مانند تیرچه بلوک، دال، وافل و غیره) متفاوت است. در سقف های بتنی، علاوه بر میلگردهای اصلی، از میلگردهای حرارتی برای جلوگیری از ترک خوردگی بتن ناشی از انقباض و تغییرات دما استفاده میشود. این میلگردها باید با پوشش بتنی کافی احاطه شوند و چسبیدن آن ها به بلوک ها یا یونولیت ها باعث بی اثر شدن آن ها و بروز ترک در سقف میشود. از دیگر میلگردهای مهم در سقف، میلگرد ممان منفی است که در بالای تکیه گاه های تیر برای مقاومت در برابر لنگر منفی قرار میگیرد.

هم افزایی آرماتوربندی، قالب بندی و داربست

آرماتوربندی به تنهایی معنا نمی یابد؛ بلکه بخشی از یک سیستم یکپارچه است که با قالب بندی و داربست بندی در یک فرآیند هماهنگ و پیوسته عمل میکند. درک این هم افزایی برای هر متخصص ساخت و ساز ضروری است.

۱. نقش قالب بندی در آرماتوربندی

قالب بندی، سازه موقتی است که بتن تازه ریخته شده را در بر میگیرد تا بتن شکل مورد نظر را به خود بگیرد و سخت شود. این فرآیند در ارتباطی تنگاتنگ با آرماتوربندی قرار دارد. در مورد ستون ها، آرماتوربندی ابتدا انجام میشود و سپس قالب ها مانند قالب بندی ستون مستطیل، قالب بندی ستون مربع، و یا قالب بندی ستون گرد در اطراف آن بسته میشوند. این توالی منطقی به این دلیل است که پس از نصب قالب، دسترسی برای چیدمان و گره زنی آرماتورها دشوار یا غیرممکن میشود.

برای اطمینان از قرارگیری صحیح قالبها و آرماتورها در یک راستا، از ابزارهایی مانند جک شاقول کننده و پشت بند دیوار استفاده میشود. همچنین، درزهای قالب باید به دقت با ملات گچ مسدود شوند تا از خروج شیره بتن جلوگیری شود. برای سازه های خاص مانند تونل، سیستم های ویژهای همچون قالب تونل به کار میروند که نیاز به هماهنگی دقیق با آرماتوربندی مربوطه دارند.

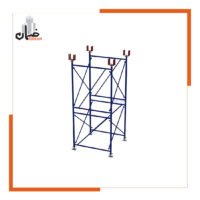

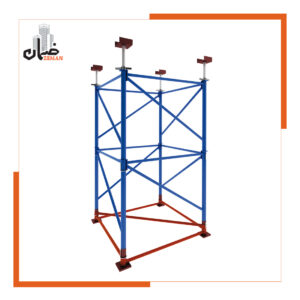

۲. نقش داربست و اسکافلد

پس از آرماتوربندی و قالب بندی سقف، به یک سیستم حمایتی موقت نیاز است تا وزن بتن تازه ریخته شده را تحمل کند و از ریزش سقف جلوگیری نماید. این سیستم همان داربست یا اسکافلد است. داربست سنتی، که از لوله های فولادی و بست ها ساخته میشود، روشی شناخته شده است، اما سیستم های مدرن تری مانند داربست H فریم و داربست چکشی (cup-lock) به دلیل سرعت نصب و ایمنی بالاتر، جایگاه ویژه ای یافته اند. نوع خاصی از داربست چکشی به نام داربست کاپلاک فنجانی به دلیل پایداری و استحکام بیشتر، اغلب برای سازه های سنگین به کار میرود.

در پروژه های بزرگ و مرتفع، از شورینگ مثلثی و انواع جک های سقفی و حمایتی برای تحمل بارهای سنگین و تنظیم دقیق ارتفاع استفاده میشود.

خرید جک سقفی ساده و خرید جک سقفی U و انواع جک حمایتی دیوار و ستون در این مرحله، نقشی حیاتی در تضمین ایمنی و پایداری سازه ایفا میکنند. علاوه بر این، استفاده از خرید تخته زیر پایی مناسب بر روی داربست، ایمنی و سهولت دسترسی کارگران را فراهم می آورد.

اشتباهات رایج و کنترل کیفیت در آرماتوربندی

نادیده گرفتن حتی یک نکته کوچک در فرآیند آرماتوربندی میتواند منجر به آسیبهای جدی در سازه شود. شناخت خطاهای رایج، اولین گام برای جلوگیری از آن هاست.

۱. اشتباهات رایج در اجرا

- عدم رعایت پوشش بتنی: استفاده نکردن از اسپیسرها باعث چسبیدن آرماتور به قالب و در نتیجه قرار گرفتن آن در معرض هوا و رطوبت میشود که زنگ زدگی و کاهش مقاومت میلگرد را در پی دارد.

- رعایت نکردن همپوشانی (اورلپ) کافی: در وصله ها، اگر طول همپوشانی کمتر از حد استاندارد باشد، انتقال نیرو به درستی انجام نمیشود و محل وصله به یک نقطه ضعف در سازه تبدیل میگردد. این خطا اغلب برای جلوگیری از پرت شدن آرماتورها صورت میگیرد.

- جابجایی نادرست آرماتورها: استفاده از میلگردها در محلی که مناسب نیست (مثلاً استفاده از میلگرد A3 در خمهای تند) میتواند باعث شکستگی آن شود.

- آلودگی میلگردها: وجود هرگونه آلودگی، زنگ زدگی، رنگ یا روغن بر روی سطح میلگرد، چسبندگی آن با بتن را کاهش داده و عملکرد سازه ای را مختل میکند.

- عدم اجرای قلاب صحیح: نداشتن قلاب ۹۰ درجه یا ۱۳۵ درجه در انتهای آرماتورهای طولی تیرها در محل اتصال به ستون، میتواند باعث کاهش مقاومت خمشی و failure در این نقاط شود.

- نصب نادرست میلگردهای حرارتی: قرارگیری میلگردهای حرارتی در داخل بلوک های یونولیت یا چسبیدن آن ها به بلوک، باعث بی اثر شدن آن ها و ایجاد ترک های حرارتی در سقف میشود.

۲. کنترل کیفیت و بازرسی

تمامی مراحل آرماتوربندی باید به دقت تحت نظارت مهندس ناظر و پیش از مرحله بتنریزی مورد بازرسی قرار گیرد. یک بازرسی دقیق باید شامل موارد زیر باشد:

- کنترل ابعاد و تعداد: بررسی سایز، تعداد و محل قرارگیری آرماتورها بر اساس نقشه های اجرایی.

- کنترل خم ها و وصله ها: بررسی طول اورلپ، محل صحیح وصله ها و اجرای صحیح قلاب ها.

- کنترل کاور بتن: اطمینان از وجود اسپیسر و رعایت ضخامت پوشش بتنی کافی.

- کنترل گره ها: اطمینان از محکم بودن گره ها و جلوگیری از جابجایی آرماتورها.

- کنترل تمیزی: اطمینان از عاری بودن آرماتورها از هرگونه آلودگی.

نتیجه گیری: چرا آرماتور بندی پایه موفقیت سازه های بتنی است

آرماتور بندی نه تنها یک مرحله فنی است، بلکه کلیدی برای ایمنی و کارایی سازه های بتنی محسوب میشود. با رعایت اصول، استفاده از مواد باکیفیت و نظارت دقیق، میتوانید سازههایی مقاوم و پایدار بسازید. اگر در پروژه های خود به آرماتور بندی نیاز دارید، حتماً با متخصصان مشورت کنید تا از استانداردهای ملی پیروی شود.

آرماتوربندی یک فرآیند ساده نیست، بلکه ستون فقرات مهندسی سازه های بتنی است که در آن، هر مرحله از انتخاب میلگرد مناسب و رعایت استانداردهای ملی گرفته تا اجرای دقیق برش، خم کاری و گره زنی، حیاتی است. این فرآیند با قالب بندی و داربست بندی در یک چرخه عملیاتی در هم تنیده میشود تا پایداری و ایمنی نهایی ساختمان را تضمین کند. هرگونه سهل انگاری در این مراحل، میتواند به فاجعه ای جبران ناپذیر منجر شود.

از این رو، بهره گیری از دانش فنی روز و استفاده از تجهیزات با کیفیت بالا، از جمله سیستم های قال بندی بتن، قالب فلزی مدولار، داربست کاپلاک و انواع جک های سقفی و حمایتی، نه تنها یک مزیت رقابتی، بلکه یک الزام حرفه ای در صنعت ساخت و ساز است. ضمان با ارائه راهکارهای جامع و تجهیزات استاندارد، در تمامی این مراحل در کنار شماست تا پروژه های شما با بالاترین سطح کیفیت و ایمنی به سرانجام برسد.

سوالات متداول

۱. آرماتوربندی چقدر طول میکشد؟

مدت زمان آرماتوربندی کاملاً به ابعاد و پیچیدگی پروژه بستگی دارد. آرماتوربندی فونداسیون یک ساختمان کوچک ممکن است چند روز به طول انجامد، در حالی که در پروژه های بزرگ با چندین طبقه، این فرآیند میتواند هفته ها یا حتی ماه ها زمان ببرد.

۲. چرا استفاده از میلگرد A3 برای خم کاری های تند مناسب نیست؟

میلگرد A3 دارای آج های جناغی است و در دسته میلگردهای سخت طبقه بندی میشود. این سختی باعث شکنندگی نسبی آن در برابر خم کاری های با زاویه تند میشود. برای این کار، استفاده از میلگردهای نرم تر مانند A2 توصیه میشود.

۳. تفاوت قیمت جک سقفی ساده و جک سقفی U در چیست؟

قیمت جک سقفی ساده معمولاً از جک های سقفی U که دارای سر U شکل هستند، کمتر است. جک های U شکل، برای نگهداری و مهار انواع تیرها و قالب های فلزی و چوبی مانند پلای وود و تیر چوبی قالب بندی یا خرید تیر چوبی H20 طراحی شده اند و به همین دلیل کارایی بیشتری دارند که بر قیمت آن ها تأثیر میگذارد.

۴. چرا خرید جک شاقول کننده و جک حمایتی دیوار و ستون ضروری است؟

خرید جک شاقول کننده و جک حمایتی دیوار و ستون برای حفظ عمود بودن و پایداری سازه هایی مانند ستون و دیوار در حین بتن ریزی ضروری هستند. استفاده از آن ها مانع از انحراف و جابجایی قالب ها در اثر فشار بتن تازه ریخته شده میشود که این امر به نوبه خود، دقت اجرایی و در نهایت مقاومت و ایمنی سازه را به شدت افزایش میدهد.

۵. کاربرد تخته زیر پایی و داربست سنتی چیست؟

خرید تخته زیر پایی و داربست سنتی اغلب در پروژه های کوچک و کمارتفاع که نیاز به سیستم های مدولار پیچیده نیست، به کار میروند. این روش ها با وجود زمان بر بودن نصب، به دلیل سادگی و هزینه کمتر، هنوز در برخی از پروژه ها مورد استفاده قرار میگیرند.

۶. آیا میتوان میلگردها را با جوشکاری معمولی متصل کرد؟

طبق مقررات ملی ساختمان و استانداردهای مهندسی، جوشکاری معمولی برای اتصال میلگردها مجاز نیست، زیرا گرمای زیاد میتواند خواص فولاد را تغییر داده و از مقاومت آن بکاهد. روش های استاندارد شامل وصله پوششی یا اورلپ و در موارد خاص، جوشکاری سرد (فورجینگ) یا روش های مکانیکی مانند کوپلینگ است.